そり(ソリ、反り)現象の原因と対策

2019/11/29

このコーナーは樹脂流動解析にこれから取り組む方をはじめ、樹脂成形に関わる幅広い方々にヒントとなる情報をお届けします。今回取り上げるのは、射出成形で生じる「そり(ソリ、反り)変形」の問題。そもそも、何が原因で起こり、対策としてどのような選択肢があるのか。また、樹脂流動解析を使うとどんな点で便利かを事例も交えて紹介します。

このような方におすすめ!

- そり(ソリ、反り)現象とは何か。原因と対策について、整理されたかたちで知りたい方

- 樹脂流動解析ソフト(射出成形CAE)を利用した対策法を知りたい方

プラスチック製品のそり(ソリ、反り)とは?

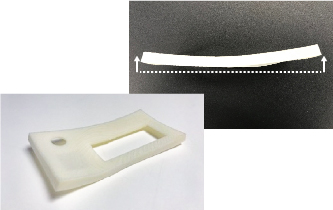

射出成形品のそり変形とは、たとえば、キャビティ(金型の中の空間部)の中では平面な形状が、金型から取り出された後、変形する現象です。曲がり、ねじれと呼ぶこともあります。 そり変形は、重大な成形不良の一つです。成形品が変形すると、見映えのほか、組み立て時に、相手部品と干渉したり、隙間が生じるといった不具合につながります。

では、なぜそり変形は起こるのでしょうか。

そり変形の例。両端が跳ね上がるように反っています。

そり(ソリ、反り)の原因と対策

そり変形は、キャビティ内の不均一な収縮(収縮差)によって発生します。もし均一に収縮し、収縮の差がなければ、相似形に収縮するため、そり変形は発生しません。不均一な収縮の主な要因として、「キャビティ内の温度・圧力のバラつき」「金型温度のバラつき」「強化繊維の配向(異方性収縮)」の3つが知られています。これらの要因は、いずれが影響しているかで対策が異なってきます。

要因1 キャビティ内の温度・圧力バラつき

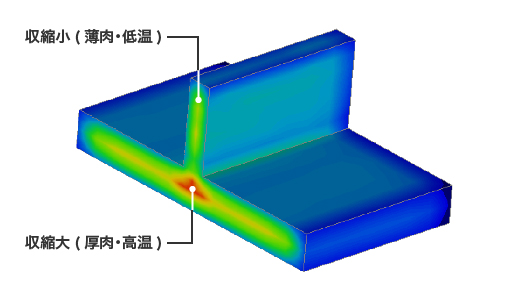

キャビティ内の樹脂は、温度が高いほど、圧力が低いほど、収縮が大きくなる性質を持っています。

下の図の例では、リブの先端では温度が低いため収縮が小さい一方、リブの根元は蓄熱しているため、収縮が大きくなります。これにより、キャビティ内で収縮差が生じ、そり変形につながります。

対策

製品肉厚をできるだけ均一化することで、温度や圧力のバラつきを低減させる。

要因2 金型温度のバラつき(キャビ・コア温度差)

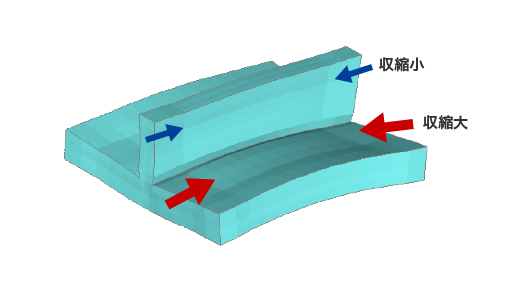

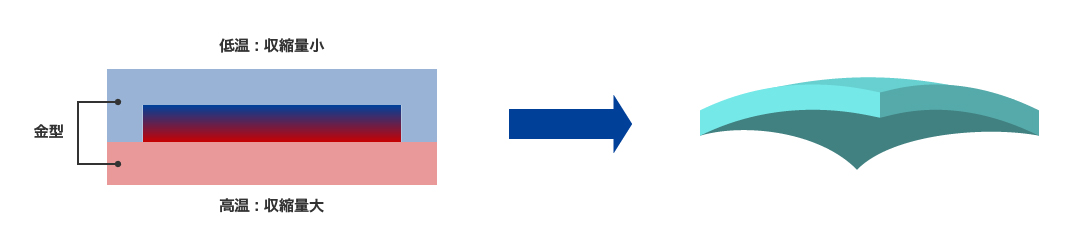

樹脂に接している金型温度のバラつきによって、キャビティ内に収縮差が生じ、そりが発生します。

下の図のような板形状で、下側に冷却管をうまく配置できない場合、高温の状態から冷却されるまでに時間がかかるため、その分、収縮量が大きくなります。その結果、板が上側にそりあがる現象が起きます。

対策

冷媒温度や冷却管レイアウトを見直し、キャビ・コア温度差を少なくする。

要因3 強化繊維の配向(異方性収縮)

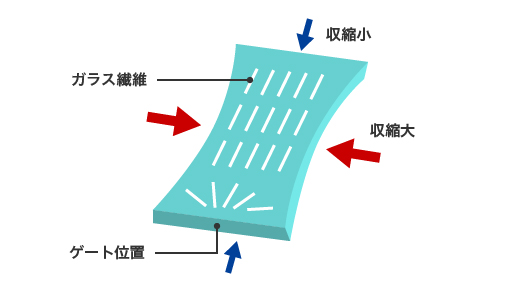

ガラス繊維などの強化繊維は樹脂の流れ方でその向き(配向)が決定されます。

樹脂が流れる方向に繊維が配向する比率が高くなり、右の図のように、強化繊維が突っ張り、収縮は小さくなります。一方、強化繊維の配向と垂直な方向では、収縮は大きくなります。

このような、繊維配向による収縮の異方性が原因でそり変形が生じます。

対策

ゲート位置をや点数を変更し、繊維の配向をランダム化させ、異方性収縮を抑える。

樹脂流動解析ソフトウェア(CAE)を活用するメリット

そり要因によって何をすべきかが変わるため、的確な対策には「そり要因の分析」がポイントになります。

樹脂流動解析のメリットは、複雑に絡み合ったそり変形の要因を簡単に「見える化」できる点です。

解析で、成形要因(成形過程の温度や圧力、強化繊維の配向など)のうち、何が最も影響しているのかを分析することができます。また、成形過程ではコントロールが難しい形状因子(製品の肉厚やリブなど)であれば、どのように設計すれば、そりが低減するのかの指針が分かります。

解析でそり要因を特定することで、製品設計から金型仕様検討におけるそれぞれの段階で、的確に対策できるようになります。

事例で見る樹脂流動解析

樹脂流動解析ソフト(CAE)をつかって、どのようにそり要因を分析し、対策につなげていくのか、具体的にイメージいただけるよう、2つのケースをつかって説明します。

- 成形因子からそり要因を分析・対策を検討

-

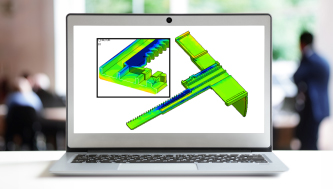

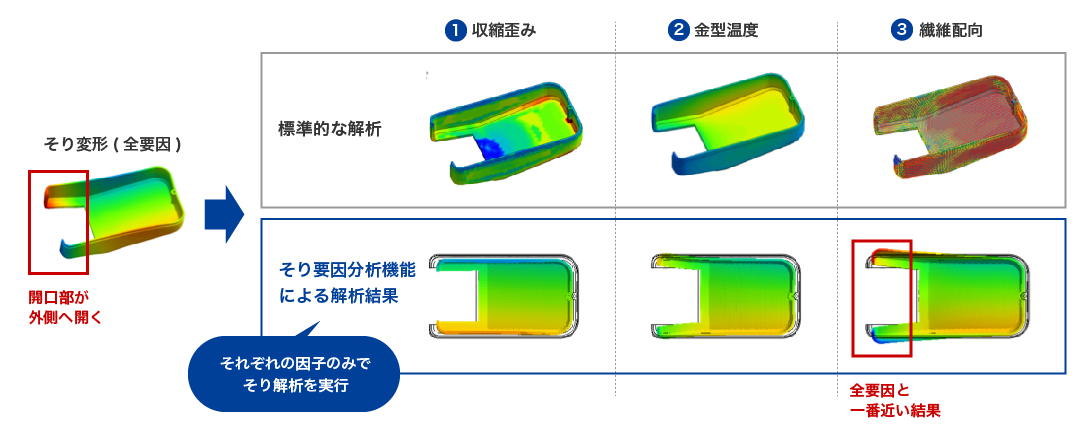

標準的な解析で、そり変形に影響する3つの要因を個別に表示することができます。しかし、この結果から、どれが一番そり変形に影響しているかを評価するには経験が必要になってきます。

そこでCAEに備わる「そり要因分析機能」を使います。そり要因を分解し、それぞれの要因のみでそり変形解析をすることで、主要因を発見できます。全要因の結果と一番近い結果が主要因になります。

下の図の例では、そり要因を、①キャビティ内の温度・圧力・比容積の変化から算出された収縮歪み、②金型温度、③繊維配向の3つに分解しました。全要因にそり変形の形状が近い「繊維配向」が最も影響していると判定します。

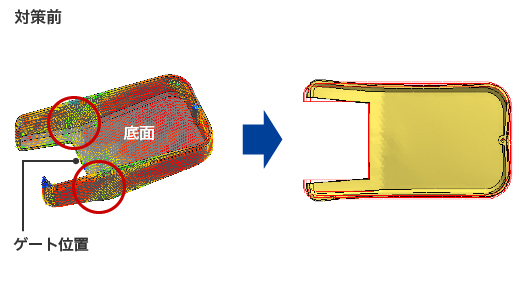

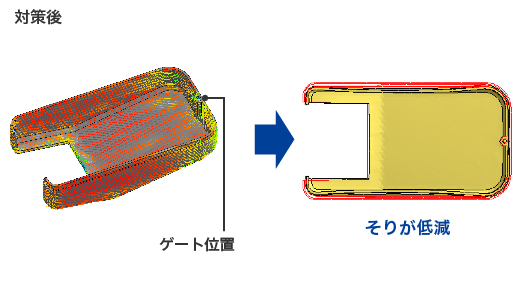

「繊維配向」がそり変形の主要因になっていることが分かりました。開口部が外側に開いている原因は、下の図赤丸部の配向の乱れにあると仮説立て、繊維配向を底面と同じ向きに揃えることで、この乱れを改善することをねらいます。

繊維配向をコントロールするには、ゲート位置の変更が有効な手立てです。ゲート位置を変更した解析を何度か実行して、結果を確認します。対策後のゲート位置の解析結果を見ると、そりが低減していることが分かります。

- 形状因子からそり要因を分析・対策を検討

-

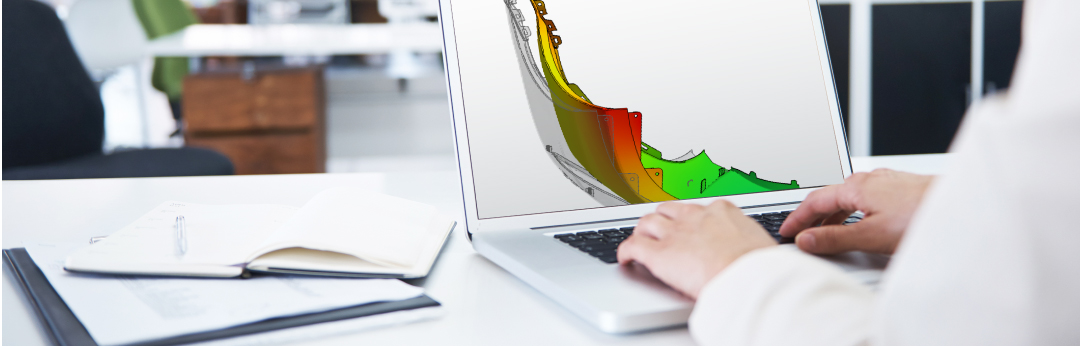

射出成形品のそりは、「成形で決まるそり」と「形状で決まるそり」に分けて考えることができます。

1のケースでみた「成形で決まるそり」は、ゲートからの距離、流動による繊維配向、冷却回路との関係による金型温度ムラなどに起因するため、ある程度金型設計や成形上の工夫で抑え込むことができます。

一方、形状で決まるそりは、コーナーやエッジ、肉厚差など、成形品の形状に起因して発生するそりです。このそり変形は製品設計で決まってしまう部分が多く、生産準備段階の金型設計や成形条件の調整で抑え込むことは困難な場合が多いです。試作で発生したそりを抑え込むために試作型を何度も作り直すといった根本的な修正が必要になるのは、こうした形状起因のそりが大きく影響していることが考えられます。

解析では、形状起因のそり対策のために、形状のみに起因するそりを解析する機能を備えています。この機能を活用し、形状で決まる「そりの傾向」、「そりやすさ」、「どこがどうそりやすいか」を簡単・迅速に把握することができます。

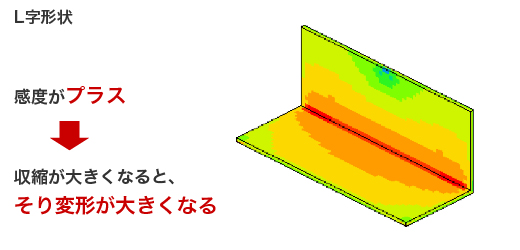

そりは成形収縮の不均一により発生しますが、解析では、どの部位の収縮がどの程度、そりを助長するのかを示す「収縮そり感度」の分布を表示します。収縮そり感度がプラスに大きい部位では、収縮することでそりが大きくなり、マイナスに大きい部位は収縮することによって逆にそりが小さくなります。

それでは、実際の製品に適用した事例をみていきましょう。

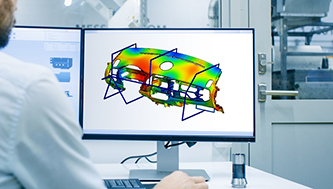

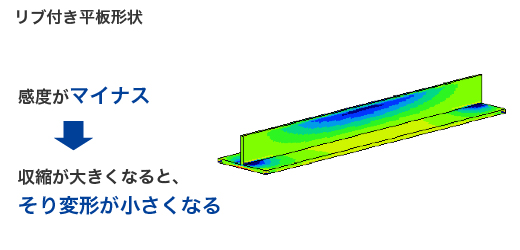

この製品に要求される品質は、先端部のそり変形を抑えることです。

最初に、そり解析を実行します。評価部位の先端部を確認すると、跳ね上がるようにそり変形してしまいました(図左)。

次に、収縮そり感度をチェックします。すると、感度がマイナス表示されている部位があることが分かります(図中央)。

感度がマイナスの場合、その部位の収縮を大きくすることで、そりが低減すると考えられるため、対策として厚肉化します。

この対策を反映したモデルで再解析し、効果を確認すると、跳ね上がりが低減していることが分かります(図右)。 このようにして、製品設計段階で、効率的にそりの原因部位の発見と対策の立案を行うことができます。

樹脂流動解析でそり要因を分析することで、対策の方向性があきらかにでき、適切な施策を実施できるようになります。

ほかにも3D TIMON®では、そり変形を回避するゲート位置や成形条件を提案する「最適化機能」を拡張モジュールとして備えるなど、対策立案の効率化もサポートしています。この機能をつかった事例は、別の記事でご紹介したいと考えています。今後も、樹脂流動解析の活用に関してみなさまのお役に立つ情報発信を心がけていきます。 よろしくお願いいたします。

関連情報

資料ダウンロード

AMDESS for 3D TIMON®はそり変形の低減やウェルド位置をコントロールするための製品肉厚やゲート位置を最適化するモジュールです。紹介資料をダウロードいただけます。

資料ダウンロード

製品設計の段階でそりを抑える設計を行うためのアイデアを提供するPD Advisorの紹介資料をダウンロードいただけます。

資料ダウンロード

AI技術の活用によりシステムが最適な解析方法を学習・成長。保有するCAE資源を活かして、 そり解析の精度向上と効率化を図ることができるシステムです。紹介資料をダウンロードいただけます。

資料ダウンロードこんなページも読まれています

3D TIMON®は樹脂流動解析専門のシミュレーションソフトとして、

多数のお客様から選ばれ続けています。- 開発実績

35年以上 - 累計導入実績

600社以上 - 国内自動車メーカー

7社採用

貴社の樹脂成形の

課題解決をサポートします。製品・サービスのご質問・お見積り・

デモなど、お気軽にお問い合わせください。