3DプリンタCAE3D TIMON® -

3DプリンタCAE3D TIMON® -

AMSolution

造形失敗による材料費のロスを削減

ツールパスに基づいてメッシュを生成し、温度予測と収縮・そり変形予測を行うことで、3Dプリンタでの造形前に造形の良否を予測できるソフトウェアです。これにより、造形失敗による材料費のロスを大きく削減できます。

お客様の課題

時間や材料費のロスにつながる「変形」を未然に防ぎたい。

手軽に立体物を造形する手段として普及を見せている3Dプリンタ。一方で、造形中に造形物がプレートから剥がれたり、造形物が反って次の層の造形時に干渉するなど、変形による造形失敗が現場の課題となっています。造形後にそり変形が生じるケースもあります。こうして試行錯誤を繰り返すうち、開発日数や材料費が増大することも珍しくありません。

- こんなことでお困りではありませんか?

- 造形中に変形してうまくいかない!

プレートから剥がれたり、両端が反ってしまったり - プレートから外す時や、

粉末の中から取り出す時。

造形後も変形が生じてやり直しに……

メリット

造形中や造形後のそり変形を予測することで、

失敗による材料費の追加発生を抑えます。(1件あたり50万円など)

- 造形時の温度予測が可能

- 造形時の造形品内部の温度分布の予測が可能です。

- 造形時のそり変形予測が可能

- 造形中に変形が大きくなりすぎないか確認することができます。

- 造形後のそり変形予測が可能

- 造形後の冷却過程での変形予測が可能です。造形パスの違いによる変形量の違いを確認し、造形失敗を事前に確認できます。

機能・特徴

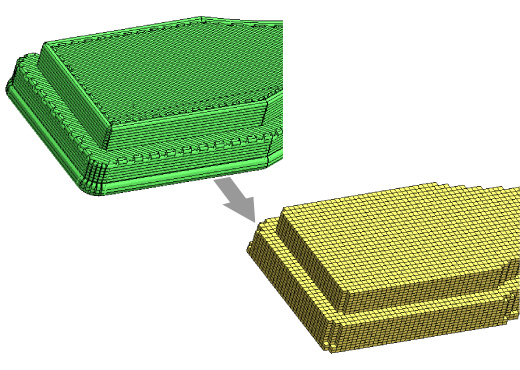

ツールパスに沿ったメッシュ生成

3D TIMON® - AMSolutionでは、3Dプリンタでの造形パスに従ってメッシュを生成します。このとき、造形開始時間、終了時間、層間の待機時間をメッシュの情報として保持します。

実際の造形に即したメッシュを生成することにより、高精度の温度計算や収縮・変形計算を可能としています。

ツールパスからのメッシュ生成

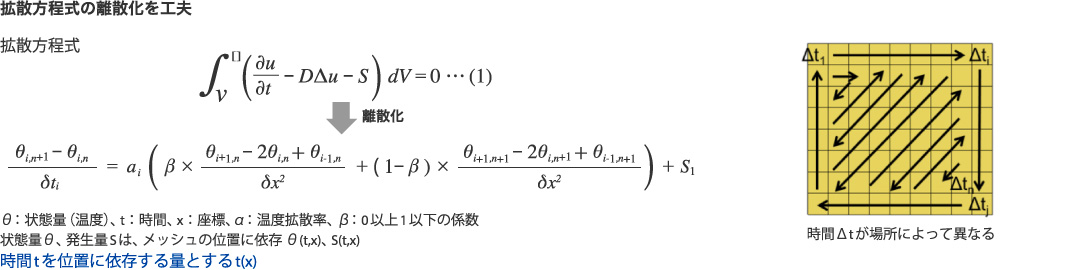

ツールパスを考慮することで高精度のそり変形予測を実現

3Dプリンタの造形パスを考慮し、温度計算と収縮・そり変形を忠実に計算します。従来の計算手法では膨大な時間がかかりますが、一層ごとにまとめて計算する手法を採用することで高速化を図り、実用的な所要時間での予測を実現しました。

ツールパスを考慮しつつ、メッシュの層ごとに解析を実施

サポート

- 導入時の操作教育を行います。

- 導入後の活用について、適切な造形条件や物性値などの入力をサポートします。

- ご要望に応じて、ソフトウェアのバージョンアップ(機能拡張)に取り組みます。

3D TIMON® - AMSolutionの製品紹介資料をダウンロードいただけます。

貴社の樹脂成形の

課題解決をサポートします。

製品・サービスのご質問・お見積・

デモなど、お気軽にお問い合わせください。