解析精度の改善、

樹脂測定で実現しませんか?

2020/11/24

樹脂は温度や圧力などの影響でその物性が大きく変化する性質を持っています。そのため、物性を正確に反映した樹脂データを使用していない場合、解析精度に影響することがあります。正確な樹脂流動解析を行うためには、解析ソフトにインプットするデータをきちんと精査することが大切です。

今回はそのインプットの1つである樹脂データが、解析結果に及ぼす影響について解説します。樹脂流動解析を行う際、一般的には解析ソフトの樹脂データベースに登録されている材料データを用います。しかし、オリジナル材などデータベースに登録されていない材料の場合は、物性値が近い代替材のデータを選択して解析することもあります。場合によっては、ムダな解析や金型の修正が重なることとなり、手戻りやコスト増の原因になります。これらを防ぐためには、樹脂の物性をきちんと測定し解析することが重要になります。

このような方におすすめ!

- 樹脂データベースに登録されていない樹脂で解析したい方

- 解析精度の向上に取り組みたい方

- より信頼性の高い解析結果を参考に設計を進めたい方

- 解析の結果と実機にギャップがあってお困りの方

期待する解析精度にならない。原因は?

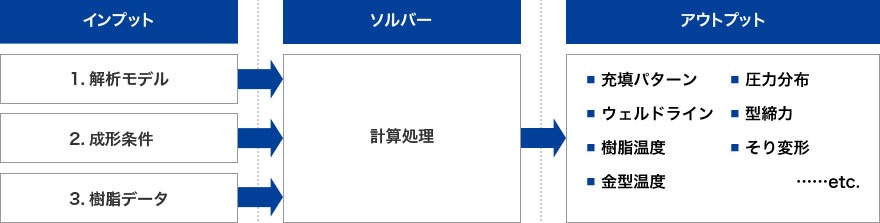

成形品の品質にかかわるウェルドラインやそり変形などの解析結果は、入力したデータ(インプット)を受けてソルバーと呼ばれるプログラムが計算を実行し、グラフィカルに、または、数値的に表示(アウトプット)されます。

では、解析のインプットデータにはどのような種類があり、そして、アウトプットにどのような影響を与えるのでしょうか。これらを解析精度※が低くなってしまう原因とともに解説していきます。解析のインプットの種類は大きく分けて解析モデル、成形条件、樹脂データの3つです。

※ 解析精度の基準は人によって異なります。ある解析結果に対して、精度が高いという人もいれば、低いという人もいることに注意が必要です。

- 解析モデル

- 成形条件

- 樹脂データ

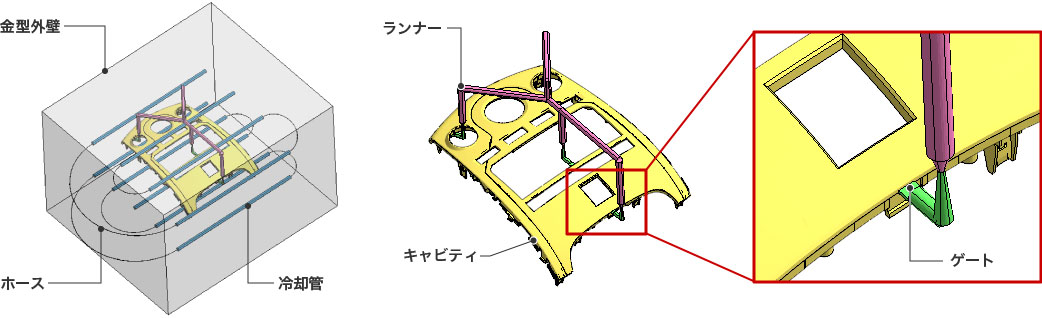

解析モデルとは、CADで設計された製品形状(製品部)とその製品部を成形するためのゲートやランナーなどの金型をメッシュ分割したモデルです。

解析モデル全体図

この解析モデルが不適切な場合、解析結果に悪影響が生じることがあります。

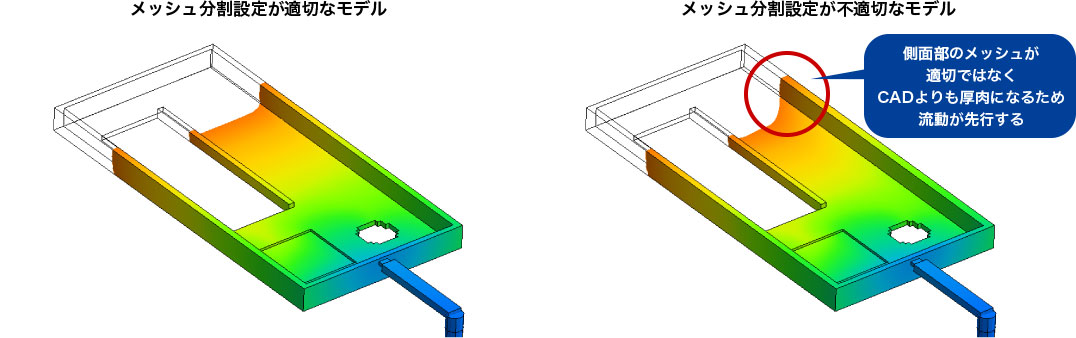

例えば形状が正しくなかったり、メッシュ分割設定が適切でなかったりすると、本来の板厚と差がある解析モデルが生成されるため、樹脂の充填パターンや圧力結果が変わってしまいます。

また、板厚方向に多層で分割するボクセルメッシュを用いる場合、厚み方向の分割数が少ないと、樹脂と金型間の伝熱計算が適切に処理されず、樹脂温度結果の精度が低下します。

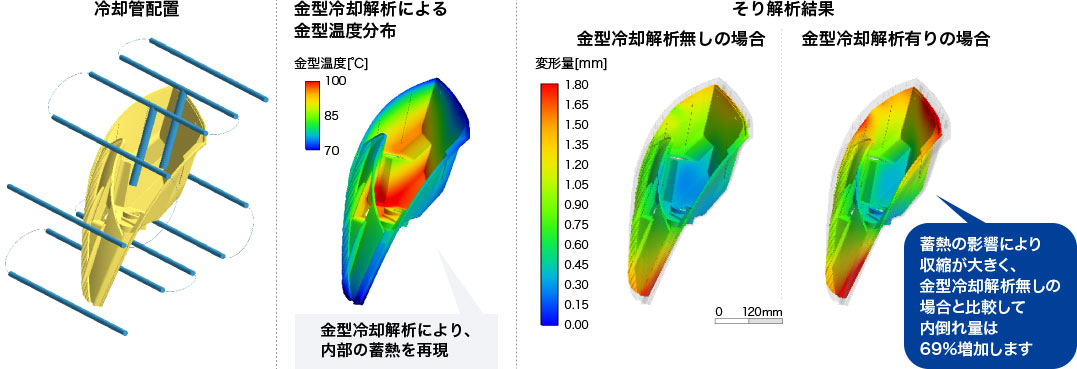

金型側の解析モデルについては、冷却管の有無で解析結果が異なってきます。

実成形では金型内の冷却管によって部位ごとに金型温度にムラが生じる場合があります。

金型冷却解析を行わず、手動で金型温度を設定することもできますが、蓄熱部を正確に再現することができないため、樹脂温度変化に影響を与え、場合によってはそり変形などにも影響します。

その他、実際の金型設計においては、CADで設計した形状に対して収縮分を見込んだ大きめのキャビティが作成されますが、3D TIMONには、それを踏まえた「見込み収縮率分を増大させた形状を自動的に作成する機能」があります。この機能を使用しないと解析モデルと実物のキャビティとの大きさに差が生じるため、そり変形の結果において直接的な寸法比較ができません。

実成形時の成形条件と解析の成形条件の相違が原因となる場合もあります。成形条件を正確にインプットすることを基本に、さらに精度の高い解析を行うためには、成形機の動作を考慮した条件設定が必要になります。成形条件が解析結果に与える影響の一例を以下に示します。

■射出・保圧条件が多段設定

実際の成形は、成形不良を回避したりサイクルタイムを短縮するために、1速1圧などの簡易仮想条件とは異なり、多段速度・圧力で行われます。樹脂の冷え方は充填パターンに、圧力は型締め力にそれぞれ影響します。

■射出樹脂温度

樹脂温度が変われば粘度、圧力が変わり、収縮量やそり変形に影響します。ヒータ温度ではなくノズル部から注入される樹脂温度を設定することが最善です。

■シリンダ内の圧縮性考慮

シリンダ内での圧力を受けて樹脂が圧縮され、実際の射出量は少なくなります。立ち上がりの圧力が変化し、結果、収縮量に影響します。

樹脂データには、粘度、PVT、比熱、密度、熱伝導率などの熱物性、弾性率などの機械物性などがあります。熱物性は流動中の温度、圧力の変化や、取り出し後の収縮・変形など、全工程に対して影響し、機械物性は主に取り出し後の変形に影響します。

樹脂は温度や圧力の影響でその物性が大きく変化する性質を持っていることから、その物性を正確に反映した樹脂データを使用していない場合、解析精度に影響することがあります。代替材のデータで解析を行った場合、定性的な評価を行うことは可能ですが、流動性や型締め力、そり変形の評価に高い精度を求めるなら、実際に使用する樹脂の正確な物性データが必要となります。

まとめ インプットの重要性

インプットを正確に行わないと、成形工程の上流である流動や温度、圧力において、実際の結果と差が生じます。

流動はウェルドラインを、温度、圧力はヒケや収縮量、そり変形の結果をそれぞれ左右します。解析結果を正確に評価するためには、まず精度のよい解析を行う必要があり、そのためにインプットする樹脂データは重要な要素となります。

精度が不十分なのは、樹脂の物性値が不正確だから?

それでは、樹脂の物性値の違いが樹脂流動解析の結果に影響を及ぼす事例をいくつか見ていきましょう。

事例1:粘度データが圧力(型締め力)の解析結果に影響

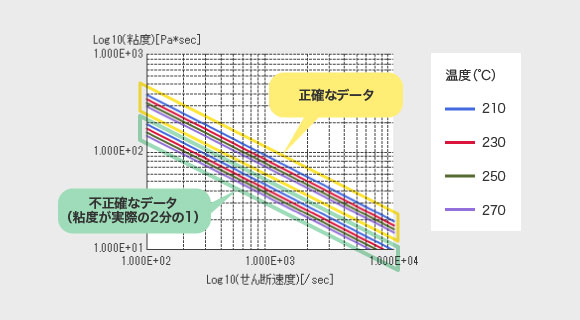

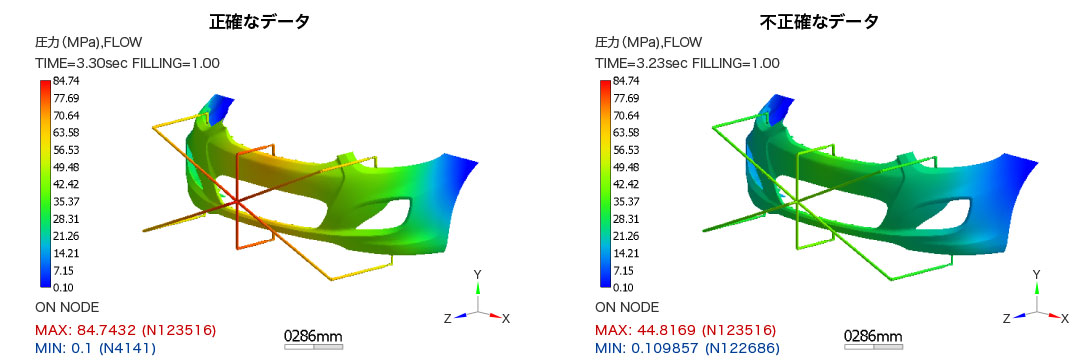

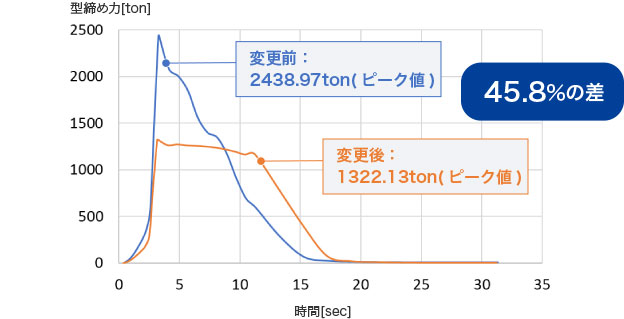

粘度は主に樹脂流動中の圧力に対する影響が大きく、不正確なデータを使用すると流動性や型締め力の評価に支障が出る場合があります。

例として、粘度データが実際の約半分の樹脂で解析を行った場合の型締め力グラフを以下に示します。正確な粘度データで解析したグラフと比較して、最大型締め力が約45%低い結果になり、この結果をもとに実際の成形機を選定してしまうと、型締め力不足によってバリなどの成形不良が発生したり、そのサイズの成形機では成形できなくなってしまうこともあります。

正確なデータと不正確なデータ(粘度を実際の2分の1にしたもの)をインプット

充填完了時圧力の結果にも差が表れる

型締め力の比較

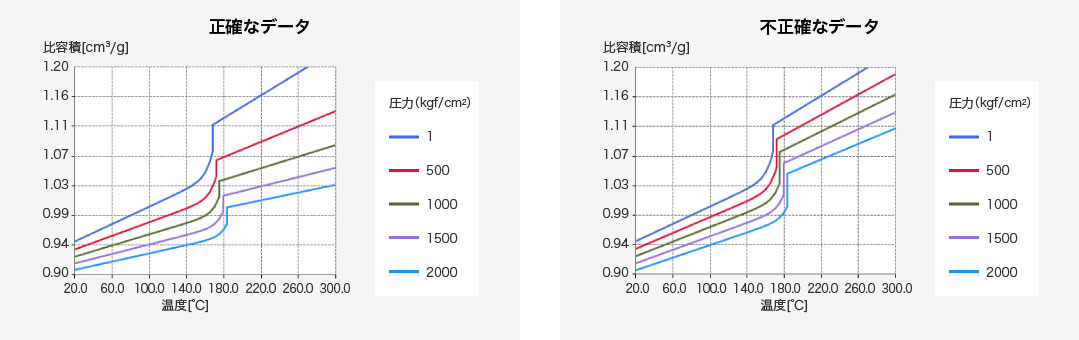

事例2:PVT※がそり変形(収縮)の解析結果に影響

PVTは主に離型後のそり変形(収縮)に影響する物性です。不正確なPVTデータで解析を行った場合、そり変形量の評価に支障が出る場合があります。

例として、PVTの圧力依存性を小さくしたデータで解析を行った場合の成形収縮率の差を以下に示します。正確な樹脂データで解析した結果と比較して、成形収縮率が約1.4倍という結果になり、正確な寸法評価を行おうとする場合、無視できない差となります。

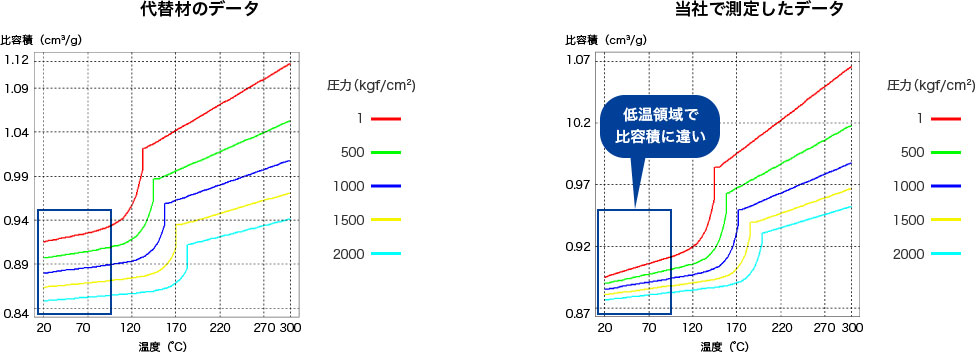

※ PVTとは、温度(Temp.)と圧力(Pressure)で変化する比容積(Volume/g)を表すデータで、下図のようなグラフで表現されます。主にそり変形解析で用いる物性です。

PVT特性の圧力依存性の傾向を小さく変更したデータで検証

そり変形

樹脂データを測定しよう

当社では、3D TIMONの販売だけではなく樹脂測定サービスも提供しています。東レグループの企業をはじめとした測定パートナーと連携し、測定から解析用樹脂データの作成まで、国内で一貫して対応しています。

バックグラウンドが素材メーカーであることを強みに、東レグループで培った樹脂そのものの知見と測定ノウハウを活かして、解析に必要な物性値を最適な方法で取得し、お渡しします。

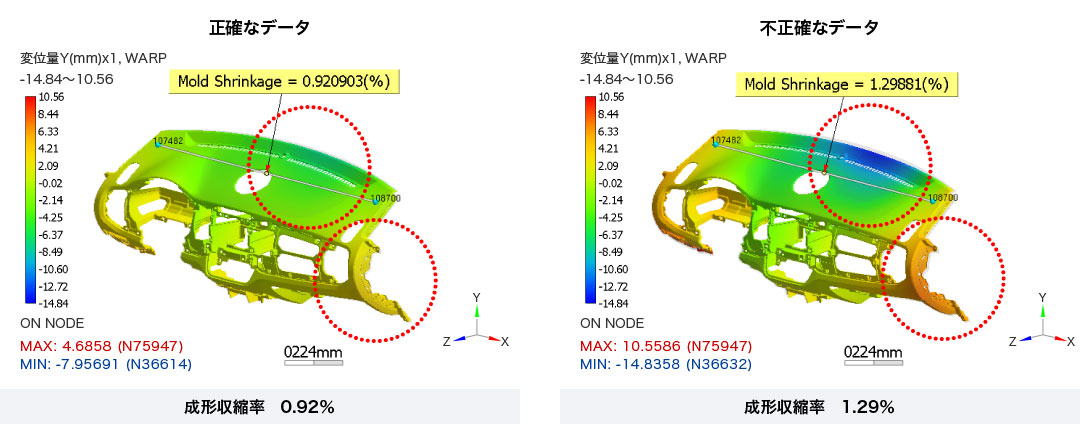

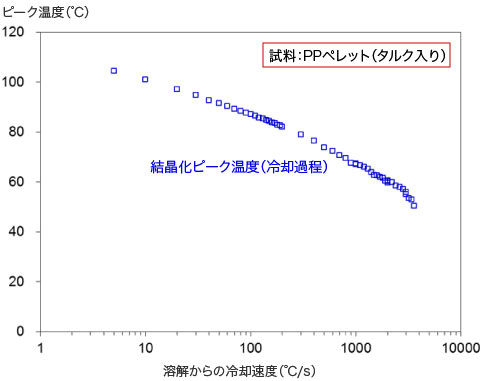

そり解析を行うために必要な粘度、PVT、熱物性、機械物性といったスタンダードなデータに加え、各種解析オプション用に使用いただける粘弾性物性や高速カロリメトリー(FSC)による結晶化温度、結晶化度なども測定できます。実際の製造工程を忠実に再現した条件で測定することによって、さらなる解析の高精度化が期待できます。

株式会社東レリサーチセンターでのFSC測定

溶融からの冷却速度と結晶化ピーク温度の関係

成形収縮率の実測とシミュレーション結果の比較

お客様事例

事例1:正しい樹脂データで無駄なコストを削減

次にご紹介するのは、きちんと樹脂測定したデータで計測された実際のお客様事例です。

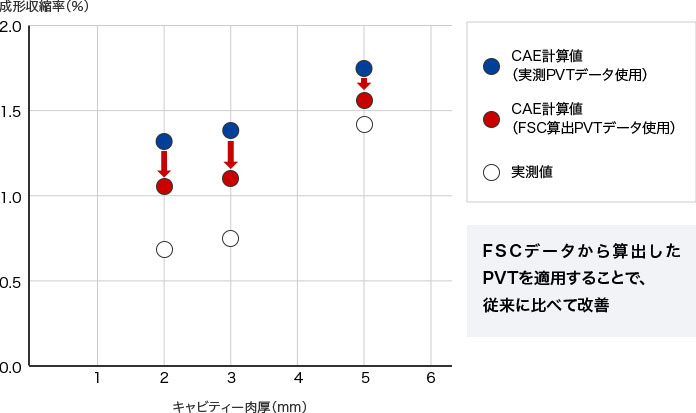

このお客様は、以前は独自に準備した樹脂データで解析していましたが、そり変形解析の結果に不安を持ち、当社で樹脂測定を行いました。測定したのは、そり変形への影響が大きいPVTです。

以下にグラフを示します。左はお客様が解析に用いていたデータ、右は当社が測定したデータです。圧力の影響による比容積に低温領域で差があることが顕著にわかります。

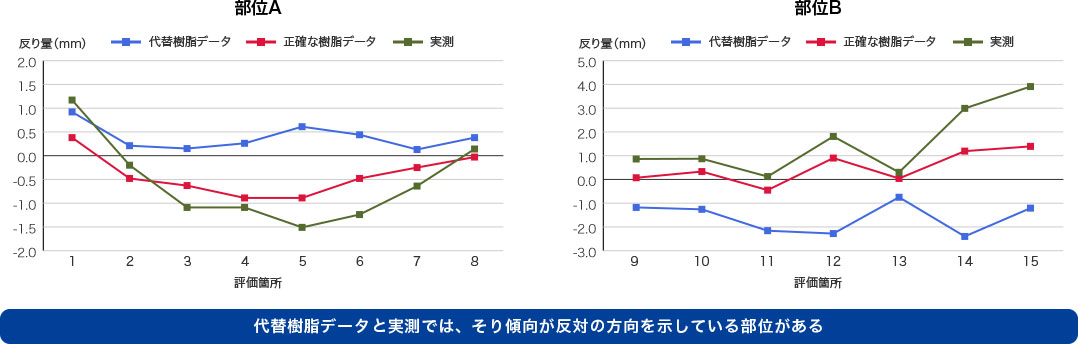

この2つの樹脂データでそり変形解析を実施した結果を実機と比較すると、精度に明らかな違いがあることがわかります。2つの評価部位において、正確な樹脂データは実機のそり変形の傾向を再現しています。その一方、お客様が準備したデータは逆の方向を示している部位があります。

樹脂データ測定結果の比較

PVT再測定後予実差

もし、お客様が独自に準備した信頼性の低いデータで解析し、その結果にもとづいて金型を手配していた場合、狙った形状を成形できず、金型の入れ子の作り直しが発生していたと想像できます。その費用は入れ子のサイズから算出すると300万円ほど。正確な樹脂データで解析することで、発生していたかもしれないロスをうまく回避することができました。

事例2:圧力の精度を改善し、手戻りを回避

こちらは圧力の精度を改善したお客様の事例です。解析対象は、自動車の内装品。成形品のサイズが大きいこともあり、圧力が狙い値より高いと、必要型締力も大きくなり、保有している成形機では成形ができないと判定されます。逆に、狙い値よりも低いと、溶融樹脂の金型への転写性が悪く、外観不良につながります。

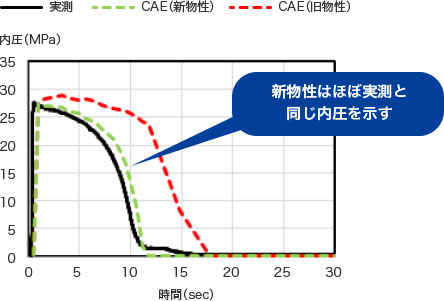

圧力の上限値と下限値を決め、その間に圧力がおさまる条件検討を行うために樹脂測定を行い、そのデータ(新物性)と、お客様が独自に取り寄せた物性データ(旧物性)を比較検討しました。これらと実測を比較した解析結果は下図に示す通りです。

センサーを設置した位置の圧力波形(端末圧力)

当社で測定した樹脂データでの解析結果は実測とほぼ同じ数値を示しているのに対し、旧物性は大きく外れているのがわかります。

こちらのお客様は、測定を行ったことで狙った圧力値になるような条件検討をスムーズに進めることができましたが、もし、不正確な樹脂データで解析を進めていたら、必要型締め力の評価を誤り、手戻りが生じていたかもしれません。

この他、当社に樹脂測定を依頼いただいた他のお客様からは、「解析の精度が上がったことにより、金型の修正まで後戻りする回数がこれまでの半分近くになった」という声もいただいています。樹脂の測定には費用がかかりますが、きちんと樹脂データを揃えれば、代替材データよりも、そり変形などの成形不良を精緻に予測することができます。より確からしい解析結果を評価して成形不良の対策を検討することで、結果として成形トライや金型修正に伴うコスト削減につなげることができます。

「オリジナル材や自社ブレンド材などでも精度のよい解析をしたい」「材料メーカーからの情報が不足していて解析用物性値がそろわない」「これまでの樹脂流動解析運用から一歩踏み込んで解析精度の向上へ取り組みたい」というお客様は、是非一度ご相談ください。樹脂データの観点から、みなさまの円滑な解析運用をサポートします。

貴社の樹脂成形の

課題解決をサポートします。

製品・サービスのご質問、お見積り、

デモなど、お気軽にお問い合わせください。