FRPなどの複合材、成形に不可欠なのは?

2021/2/24

軽量化を目的に、金属部品の“樹脂化”が自動車業界を中心に進んでいます。一般的に複合材料とは、このような樹脂化に伴う成形品の強度不足を補う目的で、炭素繊維やガラス繊維などの強化繊維と樹脂を複合させた材料のことを言います。複合材料の成形は、射出成形だけではなく、プレス成形、RTM成形などの方法が用いられています。比較的新しい技術のため、勘や経験だけでは、成形挙動や成形品の品質を予測することが難しく、CAEの活用が期待されています。

このような方におすすめ!

- 使用したい複合材料の成形方法や条件を検討したい方

- そり変形や異方性物性など、複合材料成形品の品質を確認したい方

- ボイドなどの成形不良について事前に確認しておきたい方

ガラス繊維(GF)や炭素繊維(CF)。複合材料の種類とその特性

強化繊維には、主流であるガラス繊維や、ガラス繊維よりも軽くて丈夫な炭素繊維があり、最近ではこの炭素繊維も実製品への適用が進んでいます。これら強化繊維が含まれた樹脂を繊維強化樹脂(FRP)と呼び、ガラス繊維の場合はガラス繊維強化樹脂(GFRP)、炭素繊維の場合は炭素繊維強化樹脂(CFRP)と呼びます。

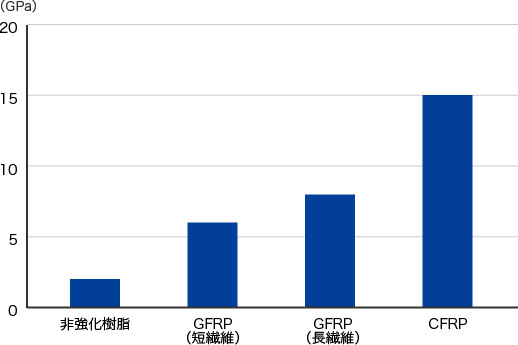

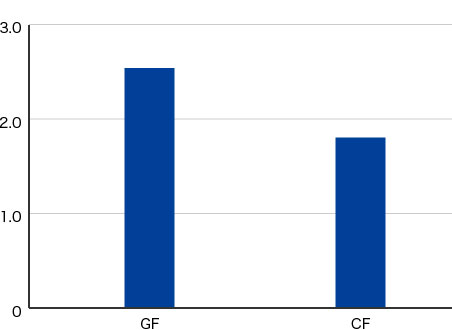

非強化樹脂、GFRP、CFRPそれぞれの剛性と、強化繊維だけの比重を比較すると下図のようになります。剛性は、非強化樹脂よりもGFRPが高く、CFRPはさらに高いことが分かります。比重は、CFはGFよりも小さく軽いことが分かります。これらの特性を理解した上で、材料の採用や設計を検討する必要があります。

非強化樹脂と繊維強化樹脂(FRP)の曲げ弾性率

ベースレジンをPPとした場合の例

GFとCFの比重

- 繊維強化樹脂(GFRP)[ガラス短繊維]

- 繊維強化樹脂(GFRP)[ガラス長繊維]

- 炭素繊維強化樹脂(CFRP)

ガラス短繊維が強化材として採用された製品は現在でも多く開発・生産されています。一般的な繊維長は平均0.3㎜程度で、多くの場合、ペレットに混錬された状態で成形されます。

■繊維強化樹脂としては、一般的で最も歴史と実績がある。

■射出成形で成形されることが多い。

ガラス短繊維以上の強度アップを狙って長繊維を検討する製品開発も増えてきました。繊維長は平均1~2㎜程度です。

■ガラス短繊維と比較し、強度・剛性が高い。

■繊維長が長いため、射出成形機の中で折損し、狙った強度・剛性を得られないリスクがある。そのため、長繊維に対応した射出成形機用スクリューの開発や、繊維が折損しにくいプレス成形が検討されている。

軽さと高強度・高剛性の両面を併せ持った材料として注目されています。

■ガラス繊維に比べて軽量かつ高強度・高剛性。

■ガラス繊維に比べて繊維径が小さいため、流動時にうねったり、絡まったりしやすくなる。そのため、繊維がランダム配向に近づき、そり変形が小さくなることが多い。ただし、繊維のうねりは局部的な強度・剛性の低下につながることに注意する必要がある。

最適な成形方法は?

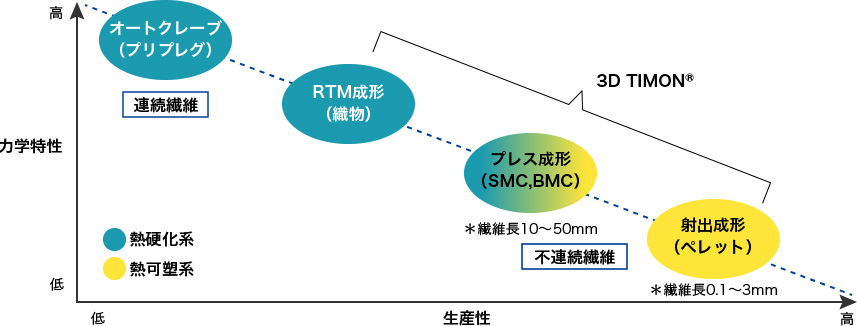

下図のように、弾性率、強度などの力学特性と、成形のサイクルタイムなどの生産性はトレードオフの関係にあります。最適な成形法を検討するためには、力学特性と生産性の両面から、その製品に求められる要件を見極める必要があります。今回は、複合材料の成形方法として主流である、射出成形、プレス成形、RTM成形について解説します。

力学特性と生産性から見つける最適な成形方法

- 射出成形

- プレス成形

- RTM成形

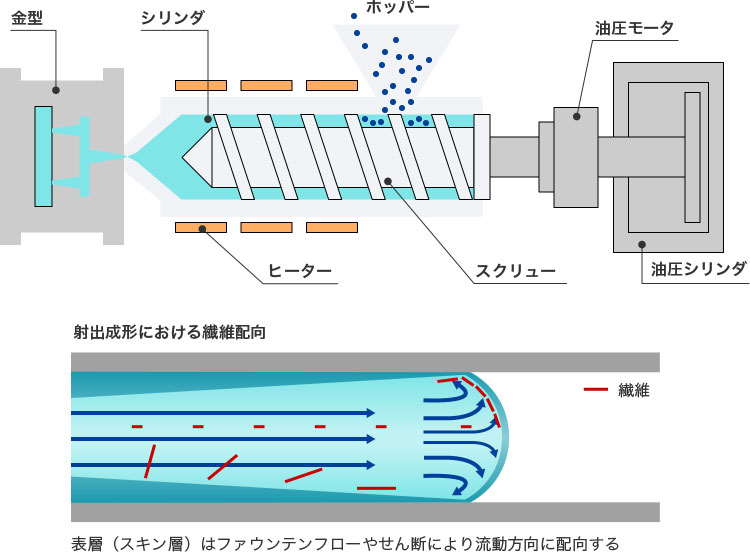

ペレット状の材料を加熱溶融させ、金型内に射出した後、冷却・固化させることで成形品を得る方法です。複雑な形状の製品を大量に生産できることから、現状では最も生産性が高い成形法です。ただし、繊維強化樹脂が射出成形機内で強いせん断力を受けて繊維が破断し、繊維長が短くなるため、強度・剛性は他の成形法よりも落ちます。

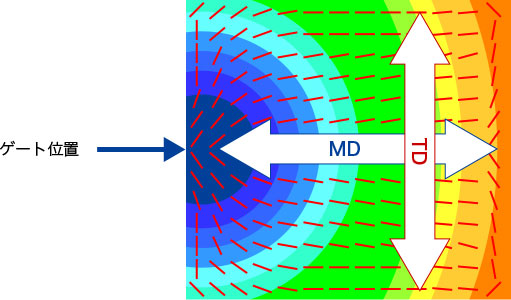

また、繊維は樹脂の流動によって配向します。そのため、樹脂の流動方向(MD)と流動直交方向(TD)や、表層と内部など部位ごとに繊維配向が異なります。たとえば、表層付近は板厚方向のせん断流れが強いため流動方向に配向します。繊維の配向も、製品の強度へ影響するため、それらを考慮した設計検討が必要になります。

射出成形機と金型の構成

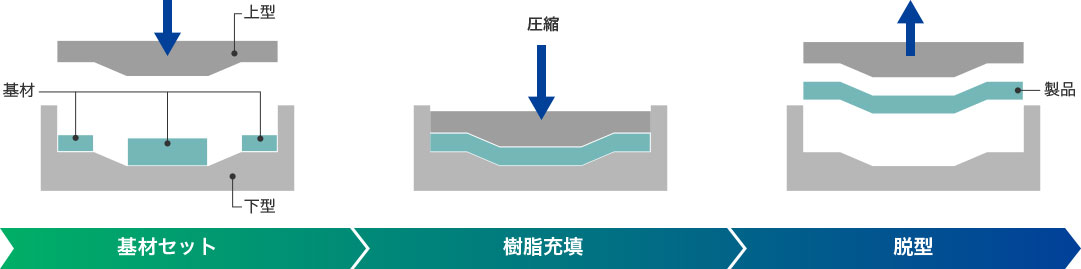

適切な大きさ、形にカットした基材を金型にセットし、圧縮賦形する成形法です。射出成形よりも流動長が短く、成形機も通らないため、繊維の破断が少ないのが特長です。

通常、10~50mm程度の繊維長が維持できるため、射出成形よりも強度・剛性を高くすることができます。繊維長が長く、かつ含有量が多い場合は流動性が悪くなることがあり、初期の基材レイアウトが、成形性や繊維配向に大きな影響を及ぼします。

樹脂プレス成形の成形プロセス

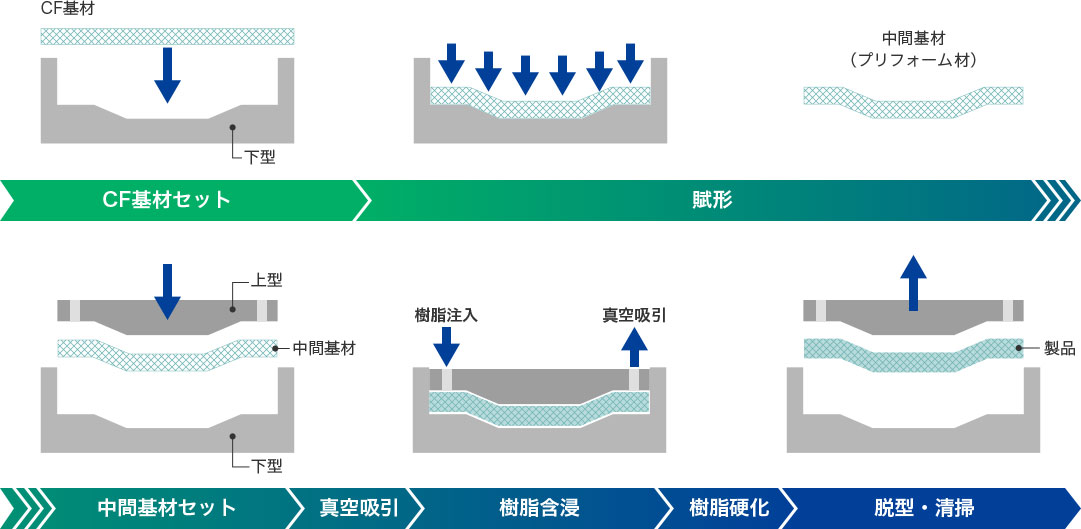

RTM(Resin Transfer Molding)成形は、連続繊維の織物などの基材を予備賦形(プリフォーム)しておき、プリフォームした基材を金型にセットした後、真空引きしながら樹脂を高圧注入することで、織物に含浸・硬化させる成形法です。織物に樹脂が含浸していき、最終充填位置がドライスポット(ボイド)として残るため、その位置を予測して真空引きをする必要があります。力学特性は、プレス成形よりもさらに優れています。成形時の手作業が少なく、作業者による製品品質のばらつきが少ないことから、安定した品質の成形品が得られることも特長です。

RTM成形の成形プロセス

複合材料成形のココが難しい!シミュレーションは不可欠

- 射出成形

- プレス成形

- RTM成形

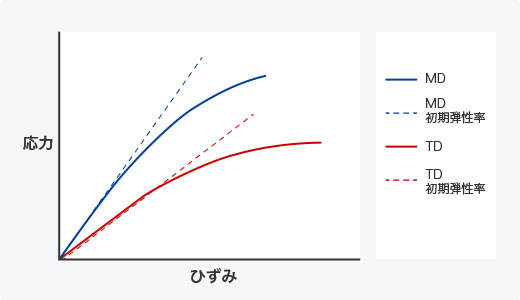

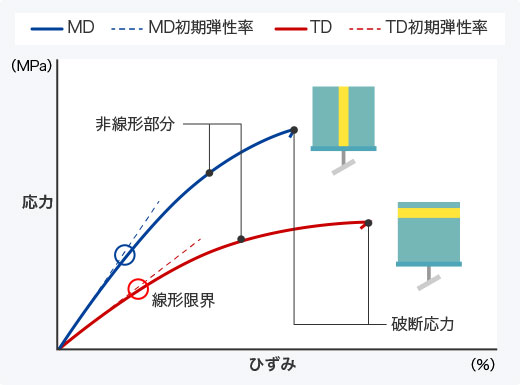

射出成形品は、金型内で樹脂が流れる方向(MD)の機械的強度は高くなり、その直交方向(TD)は低くなる傾向があります(異方性物性の発現)。繊維の配向状態によっては、狙った強度が得られない可能性があるため、シミュレーションを活用して、繊維配向やその結果に起因する異方性物性とゲート位置や成形条件などとの関係を考慮しておくことが重要です。また、樹脂の合流部であるウェルドでは、繊維がウェルドに沿って配向します。ウェルドと直交方向の荷重に対しては、強度が極端に落ちるため、ウェルド位置をシミュレーションで確認しておくことも非常に重要です。

流動方向(MD)と流動直交方向(TD)で異なる物性

解析による繊維配向(赤線)

プレス成形の利点の1つに、基材に含有された強化繊維の繊維長の維持による強度の確保があります。しかし、基材の大きさや形、レイアウト、成形条件によっては、強化繊維が破断することによる強度低下や、繊維のうねりによって思ったほどの強度が出ないこともあります。また、繊維長が長く、繊維含有率が高い場合は流動性が悪くなることが多いため、基材の大きさや形、レイアウト、成形条件によっては、完全に充填できずショートすることがあります。細いリブの場合はリブの入口で繊維が詰まることも懸念されます。

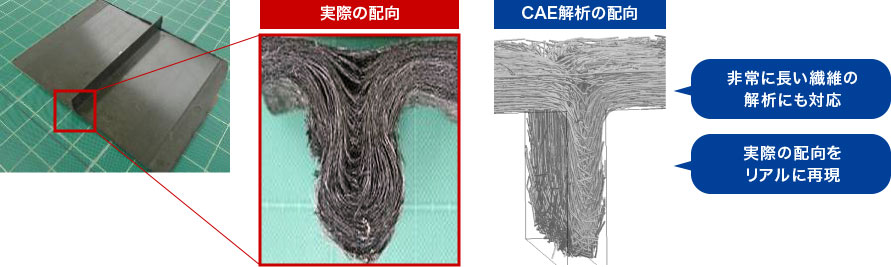

これらの課題に対処するためには、CAEを活用して、基材レイアウトや成形条件を変更した時の成形性や繊維配向を事前に確認しておく必要があります。10~50mmと非常に長い繊維長に対応したCAE解析手法も求められています。

プレス成形品(リブ部)

射出成形やプレス成形よりも力学特性に優れたRTM成形で懸念されるのが、未含浸部分「ドライスポット(ボイド)」の発生です。これを防止するためには、より正確な含浸パターンの予測をすることが必要です。そのためには、繊維基材の織り方や密度などによって変化する含浸速度を事前に実験し、その係数(含浸係数)をシミュレーションのインプットデータに加える必要があります。

複合材料に適した成形解析ソフト

- 射出成形

- プレス成形

- RTM解析

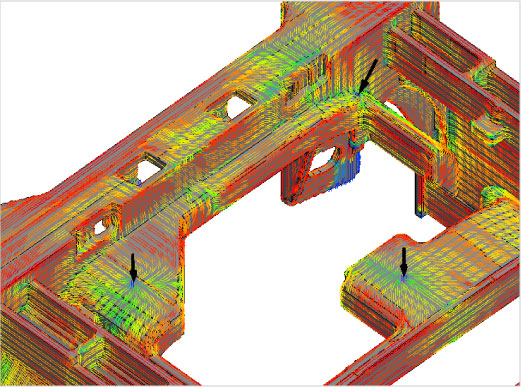

■繊維配向の可視化と異方性物性の予測

シミュレーションを活用することで、樹脂の流動によって決まる強化繊維の配向を可視化できます。さらに、流動方向(MD)とその直交方向(TD)で異なる弾性率などの物性値を予測することもできるため、その結果をもとに、材料強度(破断応力)を確認できます。

樹脂の流動は、成形品の形状やゲート位置、成形条件によって左右されます。成形品の強度に影響する強化繊維の配向と物性値を予測し、強度を考慮したゲート位置や製品肉厚、リブ配置を事前に検討することができれば、試作後の設計変更を削減することができます。

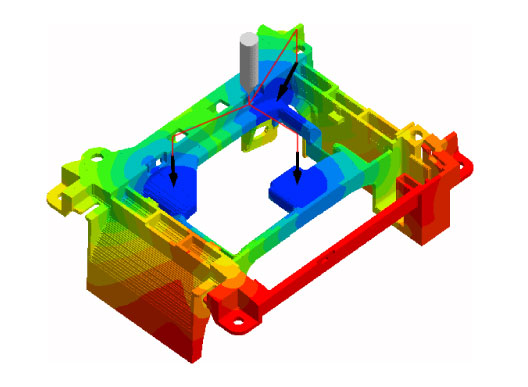

流動パターン

青色から赤色に向かって樹脂が流れていく様子を示す

繊維配向表示

流動パターンから求められた繊維配向結果。製品の部位毎の繊維の向きを表しており、赤色に近いほど同一方向に配向していることを示す。

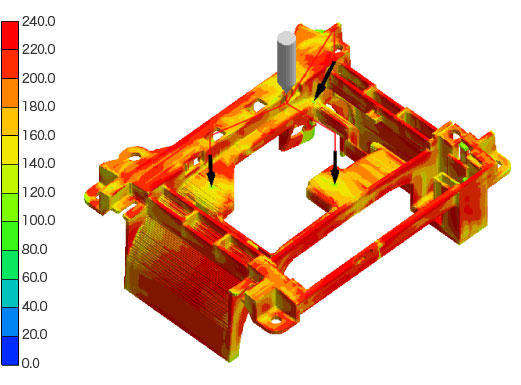

■材料強度分布と非線形物性の予測

強化繊維の配向に応じて、弾性率や線膨張係数などの異方性物性を予測することができ、さらに材料強度(破断応力)や非線形部分の予測が可能です。

材料強度(破断応力)分布

非線形部分と破断応力の予測

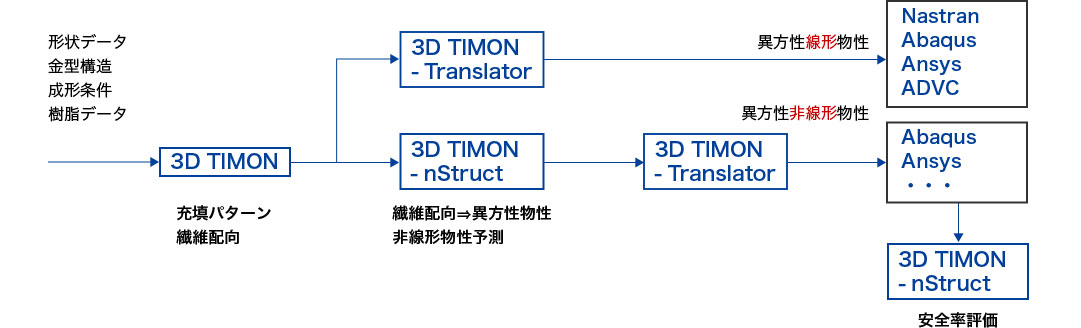

■構造解析との連成

トランスレータによって、繊維配向を考慮した物性を各種構造解析へ渡すことができます。繊維配向を考慮した構造解析を行うことで、解析の予測精度を向上させることが可能になります。

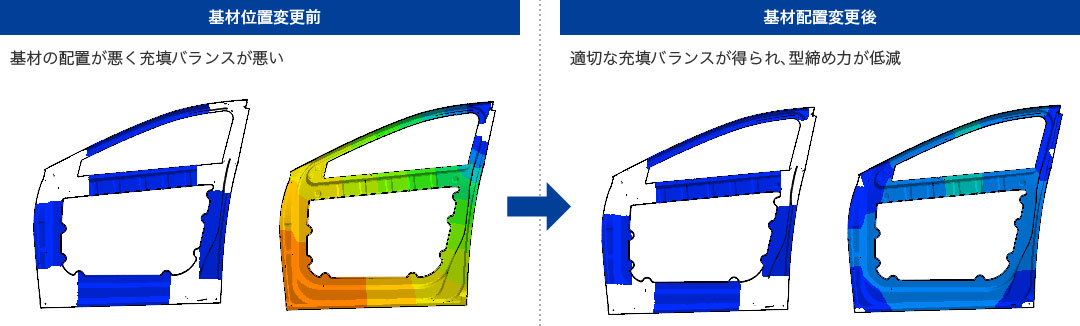

■基材レイアウト違いによる充填バランスや型締力の比較

基材レイアウトに対して充填がアンバランスになっていないかをシミュレートすることができます。

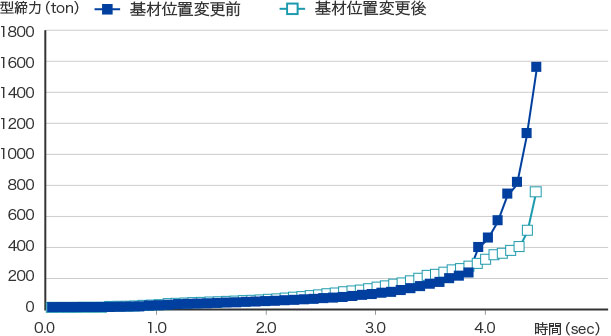

型締力の予測

プレス時間に対する必要型締力が大きい場合、充填バランスが崩れ、余分な力が必要となっている可能性が高い。これを確認することで、バランスのいい充填が行われているかを読み取ることができる。

型締力比較

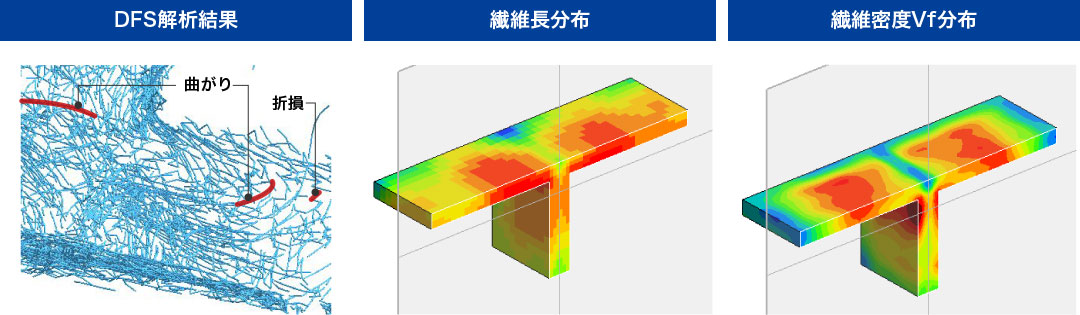

■強化繊維の繊維長と密度分布の予測

ガラス長繊維や炭素繊維の繊維長と密度、成形性の予測が可能です。3D TIMON独自のDFS(Direct Fiber Simulation)により、成形工程で破断した強化繊維の繊維長や成形後の密度分布を予測することができます。設計時に狙った強度を得るためには、強化繊維に関して、初期の繊維長を維持し、曲がることなく製品の隅々まで流入させることが大切です。シミュレーションを活用することによって、強度要件を満たすための基材レイアウトの検討をスムーズに行うことができます。

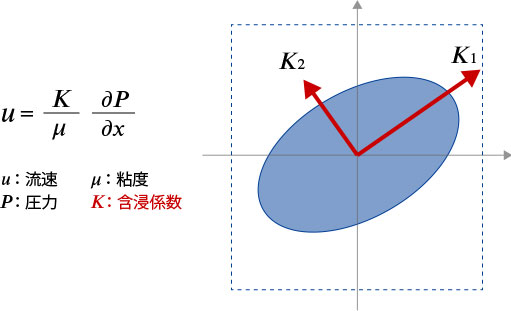

■解析に必要な基材の含浸係数

RTM解析は、ドライ基材に熱硬化性樹脂が含浸していく(染み込んでいく)様子を解析します。ドライ基材に熱硬化性樹脂が含浸する際の流れは、一般に下記のダルシー則に従います。この解析を行うためには、含浸させる熱硬化性樹脂の粘度の他に、ドライ基材の含浸係数が必要となります。含浸係数は、繊維の織り方や積層構造などに依存する基材固有のパラメータで、測定することで数値を求めます。

ダルシー則 含浸実験で測定するK値

是非、当社の複合材料ソリューションを貴社の課題解決にお役立てください。

複合材料の選定、成形課題の解決を支援

3D TIMON® - CompositePRESS®

関連記事

3D TIMON-CompositePRESS複合材料の圧縮成形のプロセスを高精度でシミュレートできるソフトウェアについてご紹介します。

3D TIMON-CompositePRESS複合材料の圧縮成形のプロセスを高精度でシミュレートできるソフトウェアについてご紹介します。 トヨタ自動車(株)様の3D TIMON-CompositePRESS活用事例3D TIMON®CompositePRESSの活用事例です。CF-SMC成形における繊維配向を考慮した振動特性予測技術を確立しました。

トヨタ自動車(株)様の3D TIMON-CompositePRESS活用事例3D TIMON®CompositePRESSの活用事例です。CF-SMC成形における繊維配向を考慮した振動特性予測技術を確立しました。 お客様の声3D TIMON®を導入された理由や使用感、成果などを、お客様にインタビューしました。

お客様の声3D TIMON®を導入された理由や使用感、成果などを、お客様にインタビューしました。

貴社の樹脂成形の

課題解決をサポートします。

製品・サービスのご質問、お見積り、

デモなど、お気軽にお問い合わせください。