- HOME

- 事例・トレンド

- 樹脂流動解析のヒント

- ウェルドライン現象の原因と対策

ウェルドライン現象の原因と対策

2021/1/8

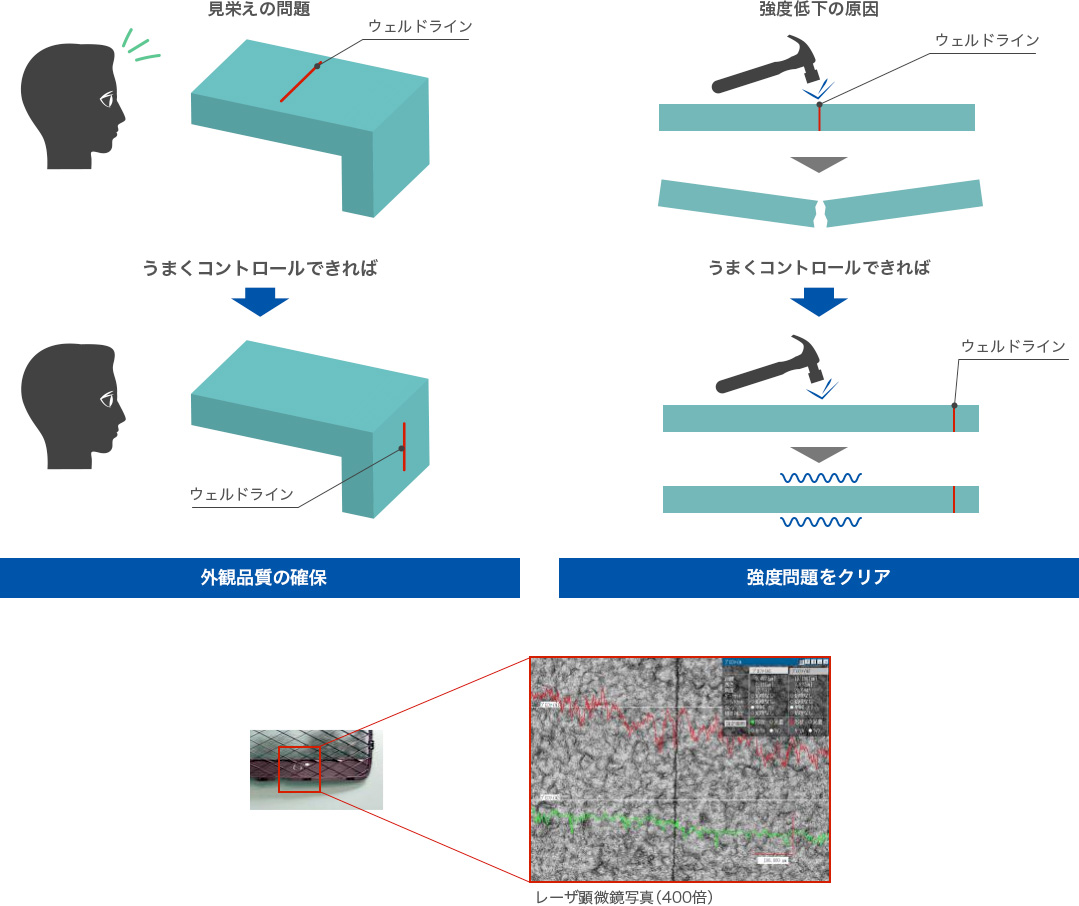

「ウェルドライン」は、成形品の見栄えに影響し、強度不足の原因にもなります。発生を完全に防ぐことが困難なため、いかに発生位置をコントロールするかが大切です。今回は、ウェルドライン発生の原因とCAEを活用したコントロール技術を紹介します。

このような方におすすめ!

- ウェルド、ウェルドラインとは何か。その原因と対策について整理されたかたちで知りたい方

- 樹脂流動解析ソフト(射出成形CAE)を利用した対策法を知りたい方

プラスチック製品のウェルドラインとは?

射出成形品のウェルドラインとは、主に成形品の表面に現われる、その名の通り、ライン状(線状)の模様のことで、成形不良の1つです。

意匠部品では外観上の見栄えの問題となります。機能部品においては、ウェルドラインの位置に外部から負荷がかかると、場合によっては破損するため、強度的な問題の原因にもなります。

一般的な射出成形では、どうしても発生してしまう現象の1つで、完全になくすことは困難です。

ウェルドラインの発生状況

ウェルドラインの原因と対策

ウェルドラインは、キャビティ内に流動する樹脂が他から流れてくる樹脂と「合流」した位置に発生します。

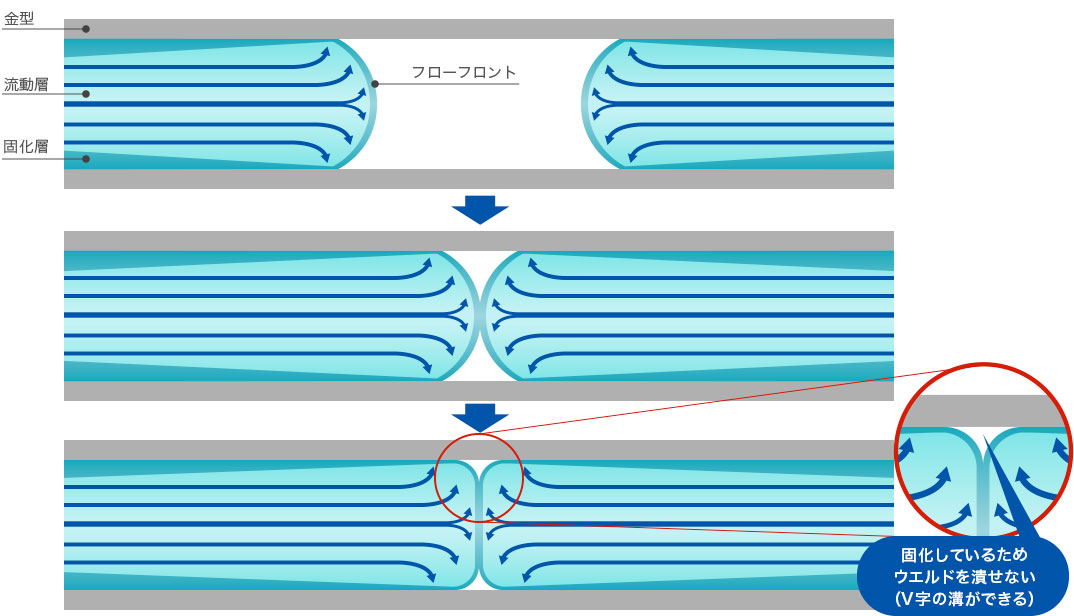

樹脂は流動層の中心から、金型側へ噴き出すように流れていきます。この流れは、噴水のように見えることから、ファウンテンフローと呼ばれます。ファウンテンフローによって金型に接した樹脂は急速に冷却され、固化層が生成されます。

この固化層は、流動する樹脂の先端であるフローフロント同士が合流し、流れが停止することでも生成され、そこにV字型の溝ができます。この溝は、射出完了後の保圧工程で圧力を与え、溶融状態の樹脂を金型側へ押し当てることである程度小さくできますが、樹脂はすでに固化しているため限界があり、成形後もこの溝が残ります。

これが、ウェルドラインとなります。

ウェルドライン発生の原理

樹脂同士が「合流」するパターンは「①対向流ウェルド」と「②並走流ウェルド」の2つに大別することができます。

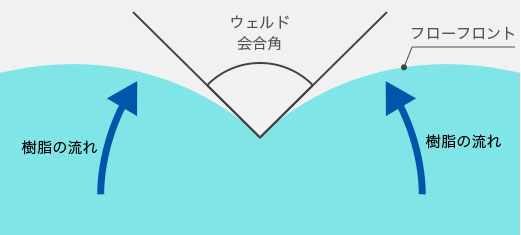

なお、合流する角度を「会合角」と呼び、角度が小さいほどウェルドが強く現れます※。

※ここでいうウェルドラインの強弱とは、ウェルド強度のことではなく、目視した時に、はっきり見えるかどうかのことです。

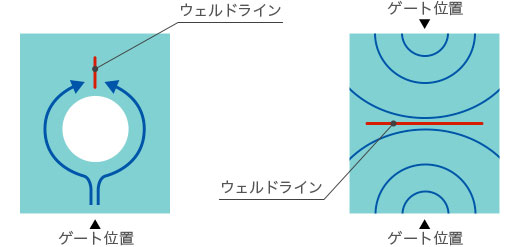

- 対向流ウェルド

-

穴のある形状で流動する樹脂が穴部を回り込んだあとに合流する場合や、異なるゲートから流れる樹脂が正面から合流する場合などは、対向流ウェルドが現れます。いずれも樹脂が“正面衝突”するため、会合角が小さく、ウェルドラインが強く現れます。ウェルド部の強度低下も懸念されます。

対向流ウェルドの発生原因

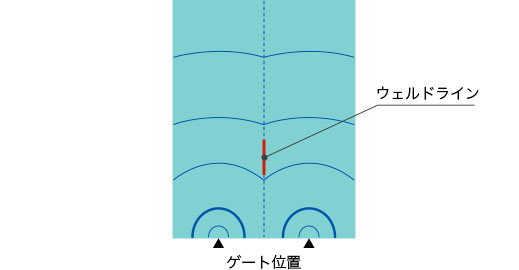

- 並走流ウェルド

-

同一方向に向いているゲートから流入する樹脂が合流する場合などでは、並走流ウェルドが現れます。対向流ウェルドよりは会合角が大きいため、ウェルドラインは弱めに現われます。

並走流ウェルドの発生原因

ウェルドラインは、その製品に求められる品質要件から、「発生させてはいけない領域」を明確に決め、そこに生じさせないようにコントロールすることがなによりもが大切です。

意匠部品では、製品使用時に人の視界に入りやすい領域への発生を、機能部品であれば、負荷がかかる部位への発生をそれぞれ回避することさえできれば、その製品の品質要件を満たすことができます。それでは、具体的な対策方法を見ていきましょう。

対策1:ゲート位置を変更する

もっとも基本的な対策です。

樹脂の充填パターンは、ゲート位置が支配的なため、ゲート位置を変更することで、ウェルドラインの発生位置をコントロールします。対策2:金型温度を高温にする(カートリッジヒーターの利用など)

前述のように、ウェルドラインは固化層の影響で形成されます。

溶融樹脂は金型に熱を奪われることで固化するため、金型温度を高温にすることで、固化層の成長を抑え、フローフロント同士が合流したあとに形成されるV字型の溝を小さくすることができます。対策3:バルブゲートを利用する

ゲート位置は固定のままで、バルブゲート開閉のタイミングを制御して(ずらして)、フローフロントの会合角が小さくならないようにコントロールします。

樹脂流動解析ソフトウェア(CAE)を活用するメリット

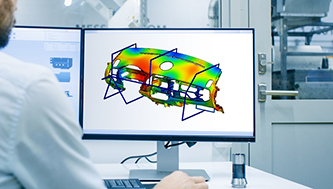

「発生させてはいけない領域」を明確に決め、ウェルドラインを生じさせないようコントロールする方法の1つとして、樹脂流動解析ソフトウェア(CAE)の活用が挙げられます。CAEは、ゲート位置によって変わるウェルドラインが、「どこに発生するか?」をわかりやすく可視化することができ、シミュレーションでは、会合角の表示もされるため、ウェルドラインの強弱も把握することができます。

成形トライ後の手戻りを削減できる

シミュレーションをせず、ウェルド禁止領域にウェルドラインが発生してしまった場合、金型温度を上げる、射出速度を早くするなど成形条件を変更することで、目視では見えにくくなることもあります。

しかし、ゲート位置変更や製品形状の修正が必要となると、金型修正のためのコストが発生します。金型設計のゲート位置検討段階で、CAEによるシミュレーションを活用し、事前にウェルドラインの位置の予測とコントロールをすることができれば、成形トライ後の手戻りを削減することができます。

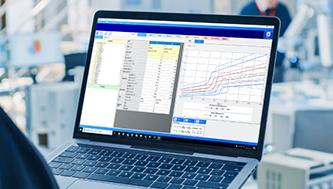

最適なゲートの数と位置をすばやく検討できる

成形品は、ウェルドラインなどの外観品質だけ確保できればよいものではありません。ゲート位置を変更した場合には、型締力やそり変形への影響も確認しておく必要があります。シミュレーションを活用すれば、ウェルドラインを目立たない位置にコントロールしながら、型締力やそり変形を低減するための最適なゲート点数と位置をすばやく検討することができます。

他のアウトプットと複眼的に評価できる

また、他のアウトプットと複眼的に評価することができるのもシミュレーションのメリットです。

ウェルドラインの会合角とともに、温度(フローフロント到達時など)の結果を見て、ウェルドの強弱を相対的に評価することができます。

樹脂流動解析によるウェルドライン改善事例

- ゲート位置の変更によるウェルドラインのコントロール

-

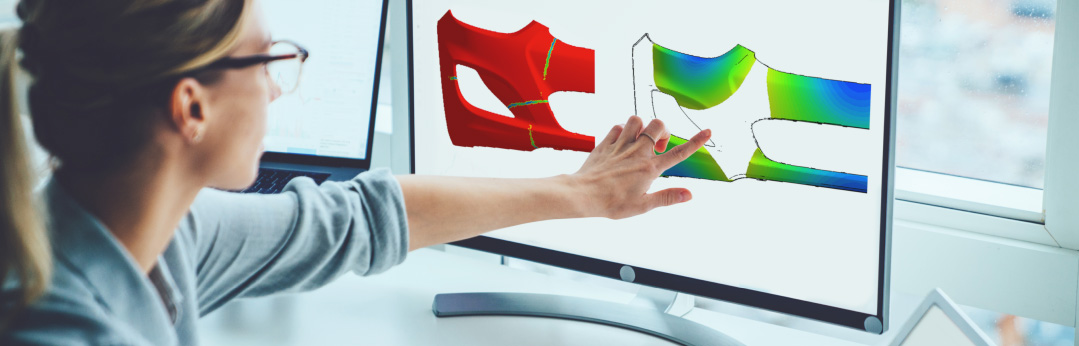

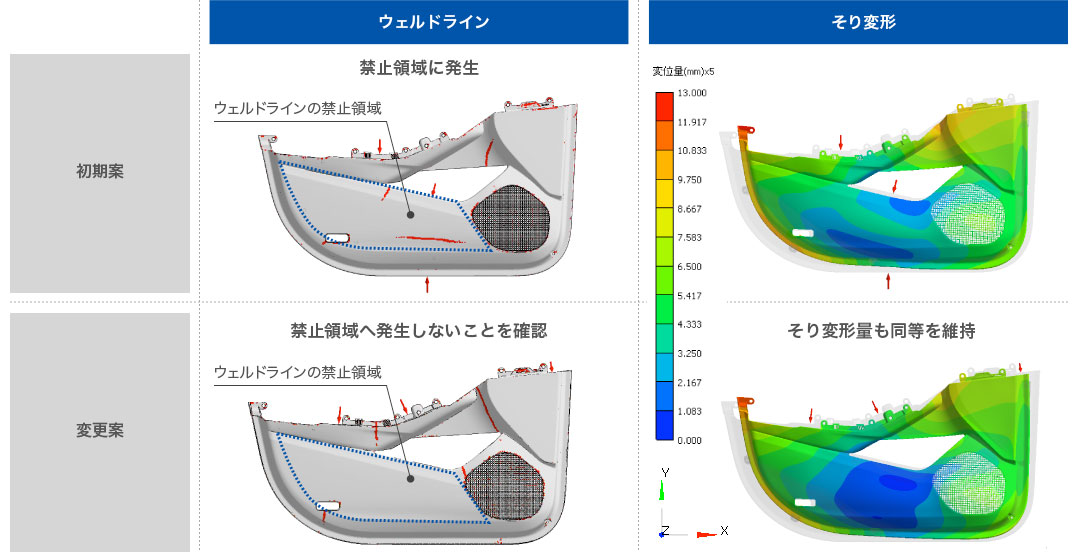

自動車の室内側のドア部品についての解析事例です。

解析当初は、禁止領域にウェルドが現れていました(初期案)。そこで、ゲート位置を変更したシミュレーションで再度解析。禁止領域へ発生しないことを確認することができました(変更案)。

そり変形の結果においても、初期案と比較し、影響が無いことを確認できます。また、ゲート位置検討では、3D TIMON特有の「最適化機能」を活用することで、解析作業の効率化を図ることが可能です。システムが禁止領域へのウェルドライン発生を回避できるゲート位置を自動で導き出します。これにより、解析オペレーターが解析に試行錯誤することが少なくなり、解析業務の効率化・省力化を実現することができます。

- 温度・圧力を考慮したウェルドラインの評価

-

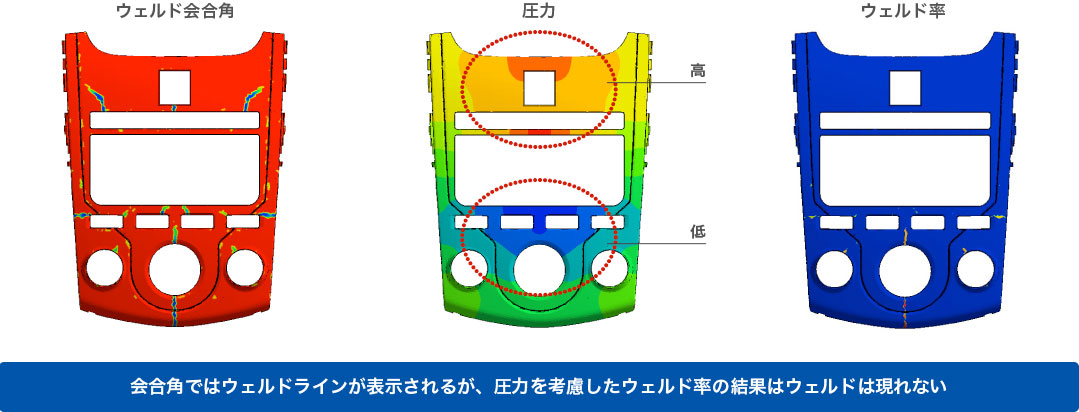

ウェルドラインは、会合角の他に、圧力や温度の影響も受けます。ウェルド部の圧力、温度が低いほど、ウェルドラインは現れやすくなります。充填末端に発生するウェルド部は、低圧・低温になることから、目立つウェルドラインが発生しやすく、成形品の強度が弱くなる傾向にあります。3D TIMONには、ウェルド会合角に、圧力と温度の状態を加味した結果を「ウェルド率」として出力し、値の大小でウェルドの現れやすさを評価することができる機能があります。

この解析結果を参考に、温度・圧力を考慮した上で、目立ちづらい、ウェルドラインの評価ができます。

- バルブゲート制御によるウェルドラインのコントロール

-

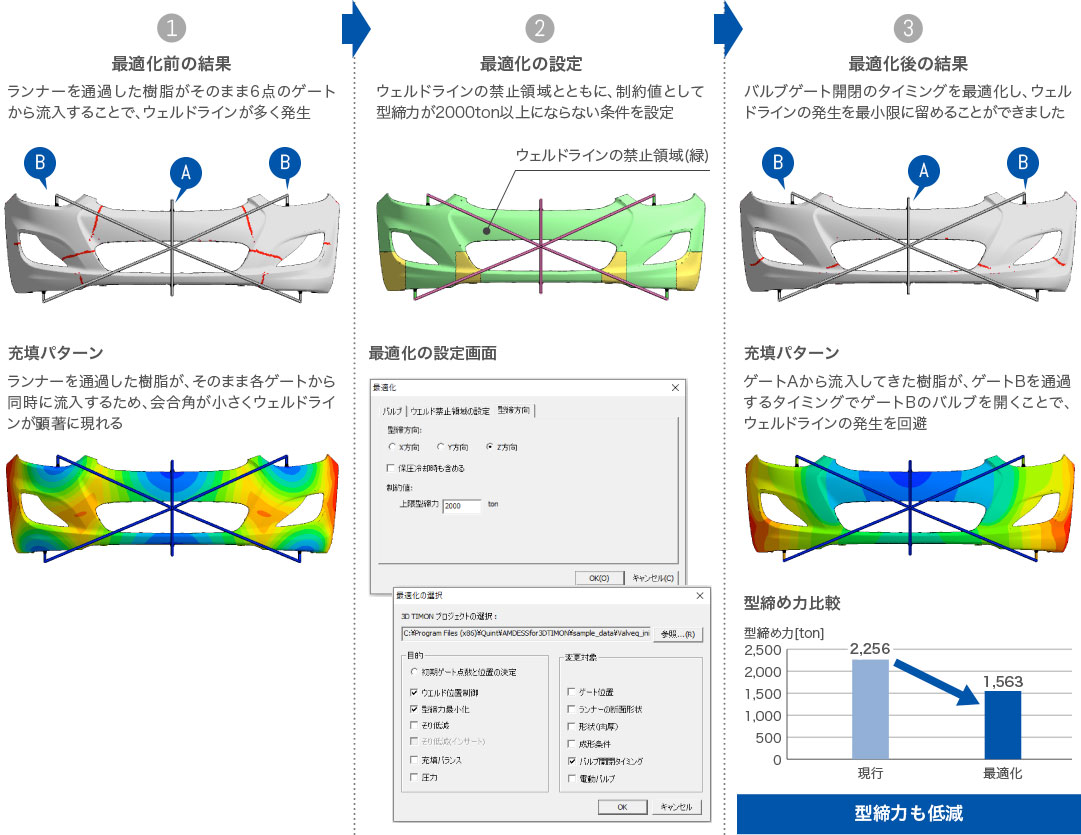

バルブゲート機能を用いて、ウェルドラインをコントロールすることもできます。

フローフロント同士ができるだけ小さい会合角で合流しない充填パターンになるように、バルブゲートの開閉タイミングを検討します。

ゲートAから流入してきた樹脂が、ゲートBを通過するタイミングでゲートBのバルブを開きます。

これにより、ランナーを通過した樹脂が、そのまま各ゲートから同時に流入し合流することで発生するウェルドラインを回避することができます。

3D TIMONでは、バルブゲート機能を実装しており、各バルブゲートの開閉タイミングを変更して解析することができます。しかし、その場合、成形条件(各バルブゲートの開閉時間を変更した組み合わせ)が多くなり、解析作業に時間がかかるため、バルブゲート開閉のタイミングを検討する際は、「最適化機能」の活用をおすすめします。制約条件(型締力やそり変形)を守った上で、ゲート位置とともに、バルブゲート開閉のタイミングを自動的に求めることができます。

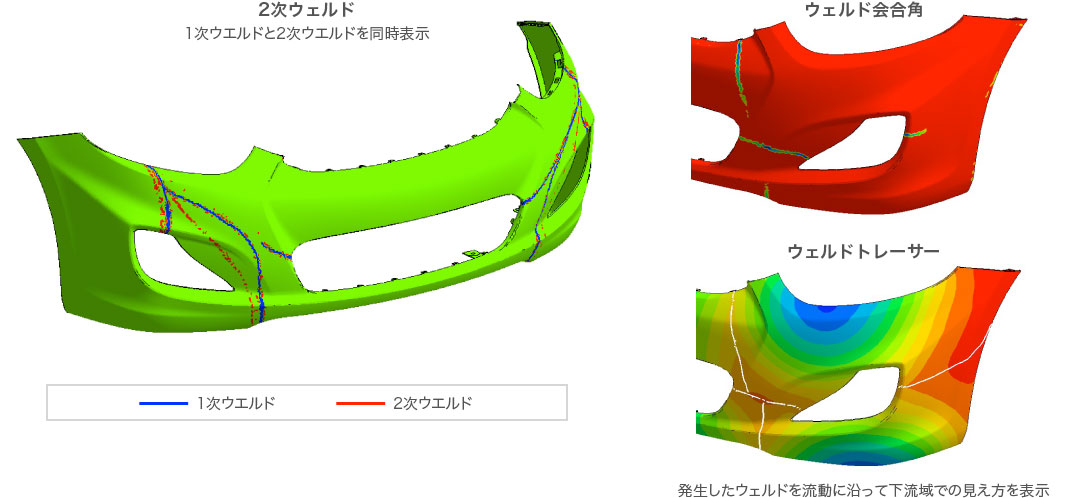

3D TIMONにはこのほか、ウェルドライン予測の派生機能として、「2次ウェルド」の予測や「ウェルドトレーサー」の機能を備えています。

2次ウェルドとは、一旦生成されたウェルドライン(1次ウェルドライン)が後続の樹脂流れによって移動することにより、新たに生じるウェルドラインのことです。ウェルドトレーサーとは、合流部分に発生したウェルドがその後の並走流になっても消えず、樹脂の流れに沿ってそのウェルドラインが下流側に引っ張られる現象を表示する機能です。ウェルドライン評価のユーティリティー

是非、3D TIMONを活用して、ウェルドラインをコントロールし、外観品質の確保と強度問題の回避にお役立てください。

関連情報

資料ダウンロード

AMDESS for 3D TIMON®はそり変形の低減やウェルド位置をコントロールするための製品肉厚やゲート位置を最適化するモジュールです。紹介資料をダウロードいただけます。

資料ダウンロードこんなページも読まれています

3D TIMON®は樹脂流動解析専門のシミュレーションソフトとして、

多数のお客様から選ばれ続けています。- 開発実績

35年以上 - 累計導入実績

600社以上 - 国内自動車メーカー

7社採用

- 開発実績

貴社の樹脂成形の

課題解決をサポートします。

製品・サービスのご質問・お見積り・

デモなど、お気軽にお問い合わせください。