東レグループの開発・サポート体制が、

当社のものづくり文化を支えている。

これが「TIMON」を使い続ける理由です。

株式会社デンソー 赤池 茂様

2019/11/21

自動車部品の世界的なサプライヤーであるデンソー様では、樹脂部品の製造品質の確保のために、90年代からCAEによる樹脂のそり(反り)解析に取り組まれてきました。その当時からCAD、CAM、CAEによるデジタルエンジニアリングの導入・展開を牽引されてきた同社の赤池茂様に、東レエンジニアリング D ソリューションズの樹脂成形CAE「3D TIMON®」導入の経緯や使い続けている理由を伺いました。

樹脂成形における現在の課題は?

HVAC(室内空調)やヒートポンプ、バスユニットなど、当社が手掛ける各種の自動車システムには、いたるところに樹脂パーツが採用されています。その開発で厄介なのが、成形後の樹脂の変形、つまり「そり」の予測が極めて難しいことです。そこで、製造品質の確保のために、試作品を参考に設計し、金型や成形プロセスを改善するわけですが、それらの作業には当然、少なからぬ手間とコストを要します。こうした問題に対応し、ひいては、設計リードタイムの短縮のためにも、当社は90年代からCAEでのそり解析に取り組んでいます。

とはいえ、樹脂成形の難度は増すばかりです。車載システムがこれほど増え、車内スペースに余裕がなくなることで、樹脂パーツにはさらなる小型化に向け、「小ささ・薄さ」と「強度」という相反する要求を同時にかつ高いレベルで満たすことが求められるようになりました。また、樹脂パーツの適用範囲も自動車のボディなどにまで広がっています。それらの要求に応えるためのCAEによる新たな技術や知見の獲得が当社にとって急務となっています。

3D TIMON®に着目したきっかけは?

3D TIMON®の導入の正式決定は2000年にまで遡ります。直接的なきっかけは、それまで利用していたCAEソフトの開発元が90年代後半に買収され、当社の要望に沿った機能改善やサポートが受けられなくなったことです。これは当社にとって大きな痛手でした。

というのも、樹脂はその粘度や弾性の高さから、成形が難しく、同一樹脂であっても、環境のわずかな違いによりそり具合が顕著に変わり、設計の良し悪しや部品の種類によっても、変形に差が生じます。こうした中、より正確な予測を目指すのであれば、当社の開発の考え方や製造の仕方、つまりメーカーとしての文化をCAEに埋め込むことが不可欠だと考えていたのですが、それが望めなくなったため、代替のCAEソフトの検討に着手しました。その候補の1つに上ったのが3D TIMON®だったのです。

3D TIMON®導入の決め手は?継続して利用されている理由は?

決断の決め手となったのは、当社の機能改善要望への前向きな対応を約束してくれたことです。その姿勢は現在に至るまで、変わらぬ部分だと思っています。当社でCAEを利用する部門は、今ではCAE解析を行う生産技術部門だけでなく、設計を担当する製品設計部門、現場で製造を担当する製造部門にまで広がってきています。こうした広範な業務の多様な改善要望を汲み取るために、東レエンジニアリング D ソリューションズと各部署の代表で意見を交換する技術交流会を定期的に開催しています。そこで、生産革新センターの「短繊維だけでなく長繊維を入れた場合の樹脂の流れも見たい」、事業部製造部門の「別の角度からのこんな表示が欲しい」といった声を集約し、両社で協議の上、機能開発につなげてもらっています。個々の改善は小さなこともありますが、その積み重ねによって現場に浸透し使われることが重要であり、それらを確実に行う個別開発力の高さが、当社が他のCAEソフトに目移りしない理由にもなっています。

また、東レエンジニアリング D ソリューションズが化学素材に精通した東レのグループ企業であることも3D TIMON®を利用する理由のひとつです。新素材をCAEで解析する際には、当然、素材の特性を調べる必要がありますが、東レは多様な化学素材に精通しており、高い精度のデータを保有しています。それらの提供を受けることで、より迅速かつ正確な検証が可能になっています。

導入の成果は?

技術交流会を通じた機能改善の積み重ねにより、当社のモノづくりの文化が3D TIMON®に埋め込まれることで、シミュレーションの解析精度は持続的に向上しています。結果、成形の不具合による手戻りが減り、工数とコストの双方に余裕が生まれることで、さらなる製造品質の向上に向けた各種施策が現場主体で動き始めるまでになりました。

もっとも、CAEの解析精度を向上させるには、前提として現場がCAEソフトを使いこなし、特性を深く理解しておくことが不可欠となります。その点で、東レエンジニアリング D ソリューションズの手厚い教育やサポートは3D TIMON®の導入だけでなく、現場に最新の知見を広めていくのにも非常に役立ちました。当社だけで活用を進めていてはこれほどの成果を上げることは困難だったはずです。

今後、3D TIMON®や東レエンジニアリング D ソリューションズに期待することは?

樹脂成形には、成形中の樹脂の流れ具合など、いまだ未解明なことが山のように残されています。それを実物で検証するのは手間やコスト、実験方法などの面で難しいことも多いのですが、CAEによるシミュレーションであれば比較的容易です。当社では現在、CAEで得られた膨大な解析結果のAI分析に取り組んでおり、すでに一定の成果を上げるところにまでこぎ着けています。これを踏まえ、現在、AI機能の3D TIMON®への実装を東レエンジニアリング D ソリューションズと共同で計画中です。 3D TIMON®のカスタマイズは今後も続きますが、東レエンジニアリング D ソリューションズには従来以上のユーザーに寄り添った手厚いサポートを、今後もぜひお願いしたいと考えています。

関連情報

株式会社SUBARU様

株式会社SUBARU様SUBARU様は、2018年に「3D TIMON®」を導入されました。その背景や成果について、バンパーの生産技術に携わる向後様にお話を伺いしました。

岩手大学 金型技術研究センター様

岩手大学 金型技術研究センター様金型設計者の育成、地域企業の金型技術の技術力向上を支援する岩手大学 金型技術研究センターで特任教授を務める吉田一人先生に、センターでの取り組みや3D TIMON®の活用状況についてお話を伺いしました。

出光興産株式会社様

出光興産株式会社様先進マテリアルカンパニー機能化学品部機能材料研究所で、高機能材を使った顧客企業製品の開発を一体となって進めている樋渡様に3D TIMON®の活用状況について、お話を伺いました。

資料ダウンロード

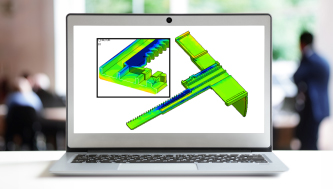

トヨタ自動車(株)様の活用事例です。3D TIMON®CompositePRESSの活用。CF-SMC成形における繊維配向を考慮した振動特性予測技術を確立しました。

資料ダウンロード

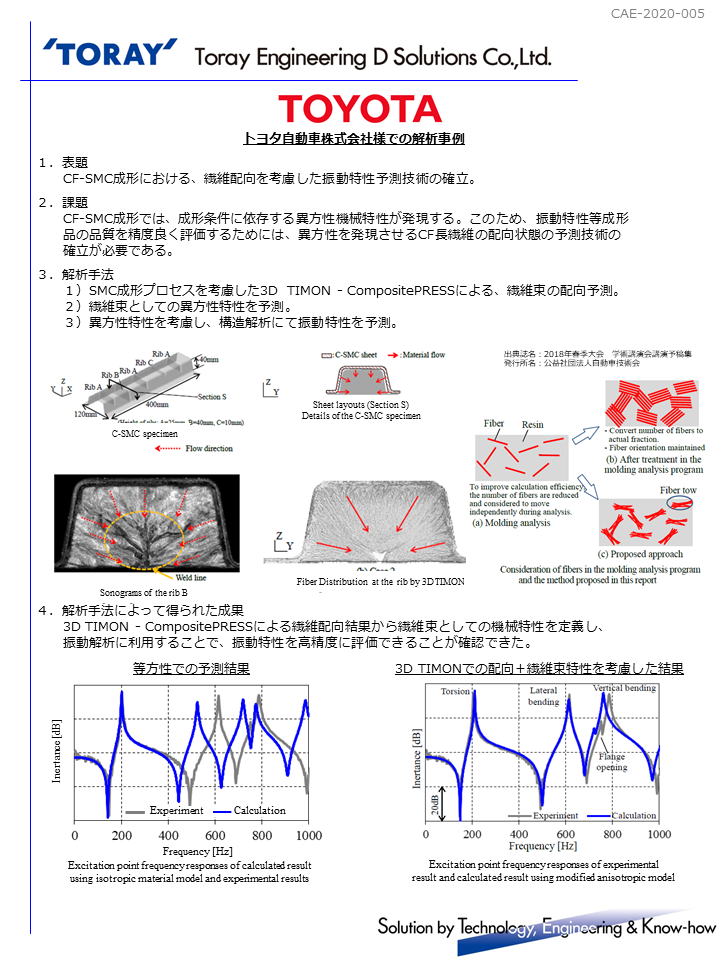

ブラザー工業(株)様の活用事例です。外観不良である“転写ムラ”と”フローマーク“を予測。発生メカニズの分析と個別開発により直接的な予測技術を確立しました。

資料ダウンロード

AI-TIMONは、保有するCAE資源を活かして、 そり解析の精度向上と効率化を図ることができるシステムです。紹介資料をダウンロードいただけます。

資料ダウンロード貴社の樹脂成形の

課題解決をサポートします。製品・サービスのご質問、お見積り、

デモなど、お気軽にお問い合わせください。