東レエンジニアリングDソリューションズの

サポートと「3D TIMON®」の解析力で

外観不良の予測精度が大幅に向上。

設計部門との連携もスムーズになりました。

株式会社SUBARU 向後 駿斗様

2022/4/1

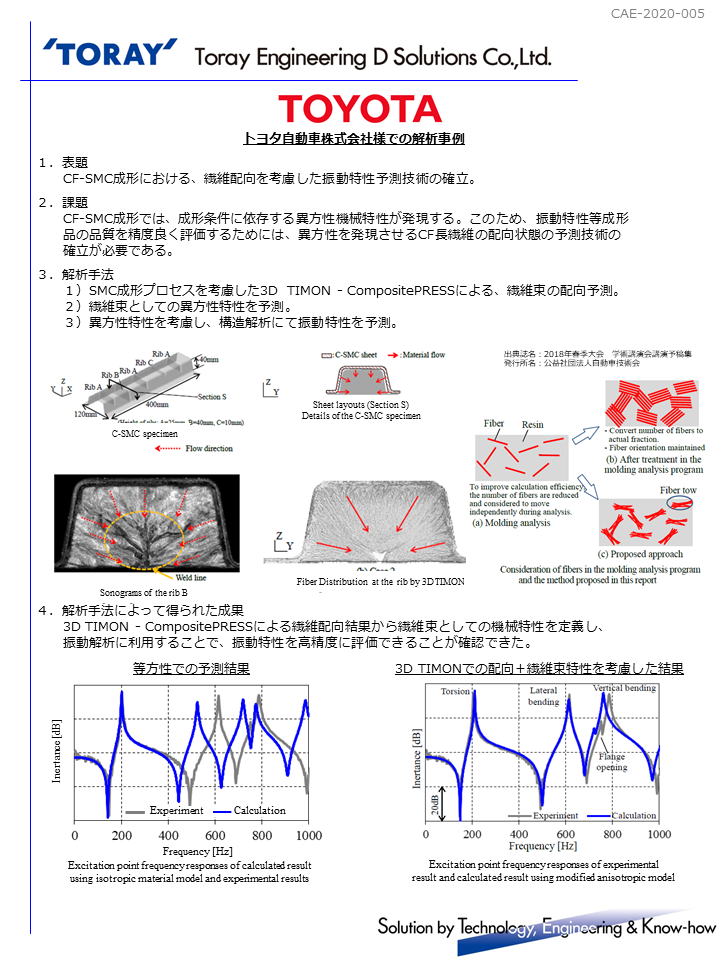

近年、自動車ボディは意匠性や軽量化の観点から、樹脂部品の採用や大型化が進み、その外観品質に対する要求は高まり続けています。そうした中でSUBARU様は、2018年に「3D TIMON®」を導入されました。その背景や成果について、バンパーの生産技術に携わる向後様にお話を伺いしました。

樹脂成形で直面していた課題は?

バンパーはボディデザインの重要な構成要素の1つであり、自動車の「顔」としてお客様が購入にあたって必ずといっていいほど意識されると思われます。その重要性から、当社では樹脂部品の中で唯一バンパーのみ自社製造しており、塗装部と無塗装部を一体成形することで高品質な“マット感”を演出しています。

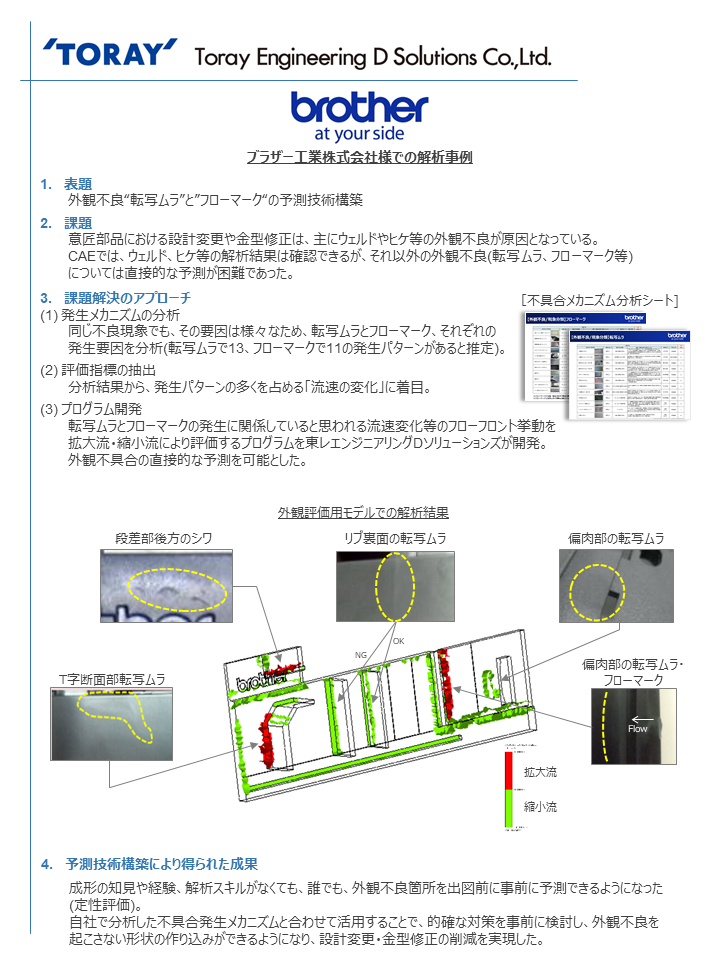

しかし、無塗装部に外観不良(ウェルドライン、フローマーク、etc…)が発生すると、塗装して隠すことができないことから、それらの発生を抑制しなければなりません。つまり「いかに無塗装部に外観不良を発生させないか?」、「無塗装部での発生が避けられない場合はどのように目立たなくさせるか?」という観点で製品や金型構造の検討を行う必要があります。

そこで、当時使用していた樹脂流動解析ソフト(以下、従来ソフト)で外観不良の予測を行っていましたが、外観不良が発生する位置や範囲の解析精度(実際の現象とシミュレーション結果の誤差)に課題がありました。そのため、従来ソフトのメーカーに課題解決への協力を依頼したものの、思ったようなサポートを受けられませんでした。当社のバンパーは無塗装部が多いこともあり、不具合解消には現物でのトライ&エラーで対処せざるを得ず、金型の改修などに工数やコストがかかる状況が続いていました。

3D TIMON®に着目したきっかけは?

当社では、年を追うごとに経営から「製品設計/製造工程のデジタル化」を強く求められるようになっています。ありたい姿は、製品設計の段階で各種課題をつぶし込み、手戻りを無くす(最小限にする)ことです。その観点で現状を捉えた時、従来ソフトのサポート状況では経営の要求レベルに応えるのは困難との判断し、4年ほど前に乗り換えを視野に入れて情報収集を開始しました。

その中で本命となったのが3D TIMON®でした。ポイントは、国産製品であるため従来よりも手厚いサポートが期待できることで、それにより解析精度を向上させ、デジタル化を大きく進展させられると考えました。

3D TIMON®導入の決め手は?

導入にあたっては、従来ソフトと3D TIMON®のどちらがよいのかをゼロベースで評価すべきだと考え、2018年2月から約2年をかけ、並行運用するかたちで3D TIMON®の性能やサポートの検証を行いました。

決め手のひとつは解析精度の高さです。3D TIMON®は従来ソフトと比べ、誤差が全体的に小さく、誤差の偏差(バラツキ)も少なかったため、各種検討がしやすいという印象を受けました。また、カスタマイズによる更なる精度向上も見込めると判断しました。

そして、一番の決め手はサポートの手厚さです。導入に合わせて、各種課題に共同で対応にあたる体制を東レエンジニアリング D ソリューションズに整備してもらえました。解析の誤差やデータをフィードバックすると、バージョンアップや補正・カスタマイズのサポートにより解析精度の向上が見られました。こうした改善活動の進めやすさが、大きな決め手となりました。

細かな点では、従来ソフトよりも安価なことや、処理速度も速く作業の効率化を見込めること、プロジェクトファイルの管理がしやすいことなどもポイントになりました。

導入の成果は?

当社が樹脂流動解析ソフトを3D TIMON®へと全面的に切り替えたのは2020年の初めです。以来、東レエンジニアリング D ソリューションズに協力を仰ぎつつ作り込みを続けることで、樹脂の流動の解析精度が向上し、その結果として予測できる外観不良が増え、今では外観品質の作りこみ(成形条件の微調整による改善)に注力できるようになっています。同時に、解析精度が向上したことで樹脂流動解析への社内評価も大幅に高まり、製品設計部門へのフィードバックにより、製品形状や金型構造の見直しによる工数やコストも抑えられるようになりました。当初のねらい通り、デジタルによる好循環が生まれはじめています。移行してまだ数年ですので現状の効果は限定的ですが、将来はさらに高い成果が出るものと期待しています。

また、3D TIMON®はモデル品質が多少悪くても解析を実行できることがメリットです。従来ソフトは解析実行時のメッシュ品質(アスペクト比)の要求が厳しく、メッシュの修正に多くの時間を費やしていました。3D TIMON®はメッシュ品質の要求が厳しくないため、修正作業の時間を大幅に短縮でき、緊急の案件などに対しても短時間で速報的な結果を出せるようになっています。また、処理速度が速いため、従来と比べて最短で半分の作業時間で完了できるようになり、製品検討や工程計画に多くの時間を割けるようになっています。

その他の成果として、導入検討段階では意図してはいなかったのですが、3D TIMON®のビューワーは解析結果をユーザー間で容易に共有でき、会議での解析結果の報告が行いやすくなりました。また、昨今の新型コロナ対応として、非対面での情報共有にも大いに役立っています。

今後、3D TIMON®や東レエンジニアリング D ソリューションズに期待することは?

東レエンジニアリング D ソリューションズには定例会などを通じて我々の意見を伝えていますが、それを3D TIMON®の機能に取り込んでもらっています。解析結果のグラフの保存、メッシュモデル情報のデータ一覧確認、ウェルドラインの位置を調整するためのバルブゲートプロファイルの一覧表示など、当社が要望した機能を実装して頂いており、使い勝手は確実に向上しています。

もっとも、樹脂成形の世界は非常に奥深く、予測が難しい現象がいまだ数多く残されています。当社でも現状、フローマークについては予測技術を確立中の段階にあります。また、自動車業界は「100年に1度の変革期」とされています。CASEをはじめとする新たな技術に対応するために、バンパーへ取り付けられる部品(センサー等)が増えていくでしょう。従って、デザインだけでなく形状の要求レベルも年々高くなっていきます。そのため、“ソリ”などの形状予測へのより高いレベルでの対応も急務となっています。

これらに対応していくために、東レエンジニアリング D ソリューションズには、ぜひとも予測精度の向上で一層の力添えをお願いしたいと考えています。

関連情報

株式会社デンソー様

株式会社デンソー様デンソー様では2000年に3D TIMON®を導入以来、長きにわたってご利用いただいています。あらためて当時のねらい、長くご利用いただいている理由をたずねました。

岩手大学 金型技術研究センター様

岩手大学 金型技術研究センター様金型設計者の育成、地域企業の金型技術の技術力向上を支援する岩手大学 金型技術研究センターで特任教授を務める吉田一人先生に、センターでの取り組みや3D TIMON®の活用状況についてお話を伺いしました。

出光興産株式会社様

出光興産株式会社様先進マテリアルカンパニー機能化学品部機能材料研究所で、高機能材を使った顧客企業製品の開発を一体となって進めている樋渡様に3D TIMON®の活用状況について、お話を伺いました。